|

Les photos des tamponnements montrent clairement, plusieurs choses:

Une solution a été la structure en poutres croisillonnée pour la charpente de la machine, avec bouclier de protection devant les cabines, induisant cette forme appellée 'nez cassé'. Ma page sur les CC21000 illustre la chose

COLLISION AVEC UN CAMION

Mais dans toutes ces configurations, un élément affaibli les structures, ce sont les ouvertures nécessaires pour la mise en place des portes d’accès aux cabines. La solution envisagée alors fût de déplacer ces ouvertures plus loin des extrémités. D’où les dispositions de portes d’accès des TGV atlantiques et des BB 26000. Mais cette disposition n’a pas emporté l’adhésion des conducteurs. La situation actuelle, est représentée par les BB 27000 et 37000.

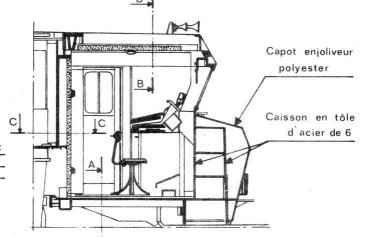

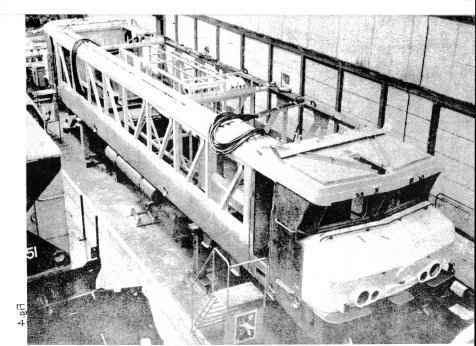

Sécurité passiveLa caisseCet ensemble comporte deux cabines de conduite, une à chaque extrémité, encadrant un "compartiment machine" dans lequel sont installés les différents équipements. Un couloir central relie les deux cabines et permet une circulation et une maintenance aisées. Les BB 27000 et 37000 rompent ainsi avec la règle jusque-là intangible sur les locomotives SNCF, d’appareillages ceints de deux couloirs latéraux.Conception généraleLes blocs d’appareillages sont installés de part et d’autre de ce couloir central. Ils sont tous extractibles par le haut et leurs connexions sont situées à leur partie inférieure. Le cheminement des câbles haute tension et des diverses conduites pneumatiques, toutes réalisées en acier inoxydable, se fait dans un caniveau central placé sous le platelage du couloir. Lors de l’étude, il a été ainsi décidé que les câbles de puissance passeraient au niveau du platelage, et que les câbles de commande seraient logés en partie haute (exceptées les liaisons avec des équipements sous caisse). Cette disposition simplifie la mise en place des équipements, la prédispose pour un montage préfabriqué (pré-câblage, pré-tuyautage) et simplifiera les éventuelles modifications et/ou réparations. Les BB 27000 sont également les premières locomotives (mais pas les premiers engins moteurs) de la SNCF à être équipées de cabines à pupitre central. La caisse, appartenant à la gamme Prima d’Alstom, a pris en compte le projet de norme européenne 12663 et les demandes particulières de la SNCF ; elle est de plus munie, par conception, d’un dispositif de sécurité passive. Elle est constituée d’un châssis fait de tôles pliées sur lequel sont rapportées les faces latérales et les cabines. L’ensemble est en acier HLE (= haute limite élastique). StructureLa caisse est autoportante, à faces latérales travaillantes et constituée d’éléments assemblés par soudure électrique. Le châssis comprend deux brancards entretoisés par six traverses :

Les faces latérales sont constituées de tôles ondulées de 2,5 mm d’épaisseur, soudées aux profilés de structure. Seule la BB 437001 possède des tôles de faces en 1,5 mm d’épaisseur. En début d’étude, Alstom n’était pas certain de contenir le bilan de masse de la version tricourant. En conséquence, la diminution de l’épaisseur de ces tôles a été un des remèdes envisagés et mis en œuvre sur cette locomotive. C’est le chaudron de cette dernière qui a validé la résistance mécanique au banc de compression de Vitry-sur-Seine pour l’ensemble de la gamme. Le doute ayant été levé, les autres BB 437000 ont reçu des tôles de faces de 2,5 mm. Plusieurs ouvertures ont été pratiquées sur ces faces latérales : outre la trappe de maintenance, elles permettent les prises d’air pour la ventilation des moteurs de traction et des auxiliaires. Cette trappe permet au personnel d’extraire de petits équipements, sans avoir à transiter par les cabines de conduite. Les portes d’accès cabine appartiennent à la "structure de cabine". Sur cet ensemble entièrement soudé sont boulonnés les "capots lanterneaux" de toiture et une entretoise en partie haute, en milieu de caisse. Chacun des deux capots lanterneaux porte un -ou deux- pantographes et une partie des capots lanterneaux de ventilation des équipements électriques ou de sortie d’air du freinage rhéostatique. Ils supportent en outre les appareillages de la ligne de toiture. Ils sont essentiellement constitués de tôles et profilés d’aluminium. Les toitures de cabines en

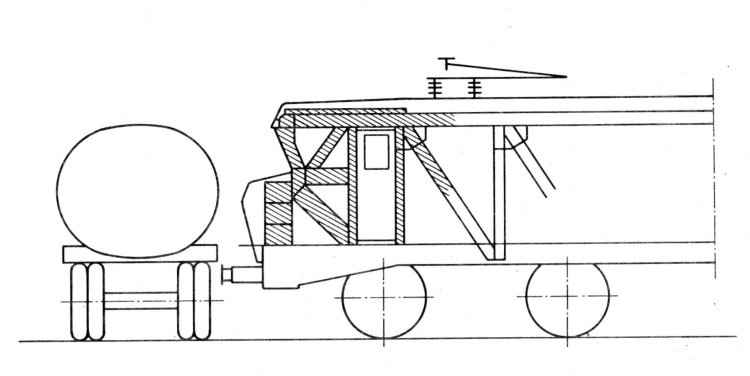

acier sont intégrées à l’ossature de cabine et ne sont pas démontables.

Les cabines de conduiteElles sont construites de façon indépendante et contribuent à l’équerrage de la caisse : elles sont encastrées dans le châssis. Leurs faces sont assemblées par soudure aux traverses de tête et aux faces latérales. Leur structure est conçue pour protéger efficacement le personnel de conduite en cas de collision : le pourtour des baies frontales est constitué de montants renforcés, les cinq montants du tablier sont liés à la traverse de tête.Nouvelle innovation par rapport aux autres séries d’engins moteurs SNCF, les faces latérales des cabines de conduite des BB 27000 et 37000 sont équipées de deux rétroviseurs chauffants. Sur ces mêmes faces latérales se trouvent les ouvertures des portes d’accès. Sécurité passiveLa philosophie de la SNCF pour la protection du personnel en cas de choc frontal induit une conception de caisse avec bouclier frontal. Cette caisse répond très largement aux Normes Européennes (6) : à la demande de la SNCF, la face frontale de la caisse des BB 427000 résiste à un effort de compression de 700 kN sur toute sa hauteur, y compris à un effort de 700 kN à hauteur de la ceinture. Cette ossature est essentiellement constituée de tôles soudées sur des jambes de force, lesquelles sont encastrées dans le châssis. La protection frontale de la caisse est complétée par un dispositif d’antichevauchement des véhicules et des tampons fusibles montés sur des caissons à déformation programmée dont le rôle est l’absorption progressive d’énergie. Ces dispositions garantissent la même résistance au choc qu’un matériel équipé d’un bouclier d’absorption (Nid d’abeille). Les "tampons fusibles" (voir encadré)Ils sont le fruit d’une collaboration entre Alstom et les Aciéries de Ploërmel. La technique retenue consiste à usiner, lors d’un choc, un tube d’aluminium au moyen de couteaux. Les tampons fusibles sont conçus pour absorber des chocs avec des engins similaires jusqu’à 12 km/h sans dégradation, ce qui correspond aux tampons de la catégorie C. De 12 à 36 km/h, la déformation est progressive. Un repère placé sur le boisseau assure le contrôle visuel de l’intégrité du tampon. Il disparaît en cas de début de déformation. Au-delà de la "fusion" des tampons fusibles, un caisson déformable prend le relais. Les deux tampons fusibles sont conçus pour absorber 1 mégajoule (MJ), les deux caissons sont conçus pour absorber 1,25 MJ, soit une capacité globale par traverse de tamponnement de 2,25 MJ. Complément de ces dispositifs, des tôles antichevauchement sont soudées à la partie frontale des caissons. Après déformations des tampons et des caissons, leur imbrication interdit tout chevauchement d’une caisse sur l’autre. Les 427000 sont les premières locomotives de la SNCF à bénéficier de ce dispositif. Les dix premières locomotives (BB 427001 à 427010) sont munies de traverses de tamponnement monoblocs démontables. À partir de la onzième, les caissons fusibles et le dispositif de traction sont constitués de modules indépendants afin de garantir les déformations programmées en cas de choc décalé et d’en faciliter le remplacement.

Chacun des chasse-obstacles répond aux critères de la SNCF : en cas de choc, ils doivent résister à un effort de 500 kN sur les appuis latéraux et de 300 kN dans l’axe de la voie. |