PréambuleLes essais menés en 1954 entre Beaune et Dijon au cours desquelles un matériel strictement de série a été utilisé nettement au dessus

des caractéristiques données par le constructeur, ont démontré l'excellence du matériel ferroviaire utilisé, par un comportement impeccable

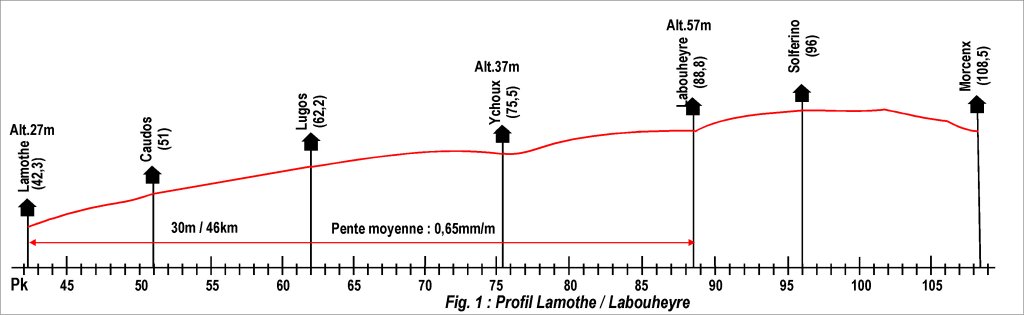

au delà des limites. Une structure réuni ces deux critères : la liaison Bordeaux-Dax, qui traverse les Landes, avec une ligne droite de plus de 66km avec une seule courbe de 3700 m de rayon, entre Lamothe et Morcenx. La faiblesse de cette section réside dans son installation d'alimentation en courant des machines : caténaire "Midi" légère non compensée, et les supports en ogive si caractéristiques, mais il faudra faire avec, cette ligne étant la seule en France présentant les avantages de profil signalés.

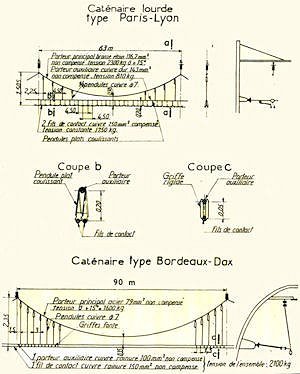

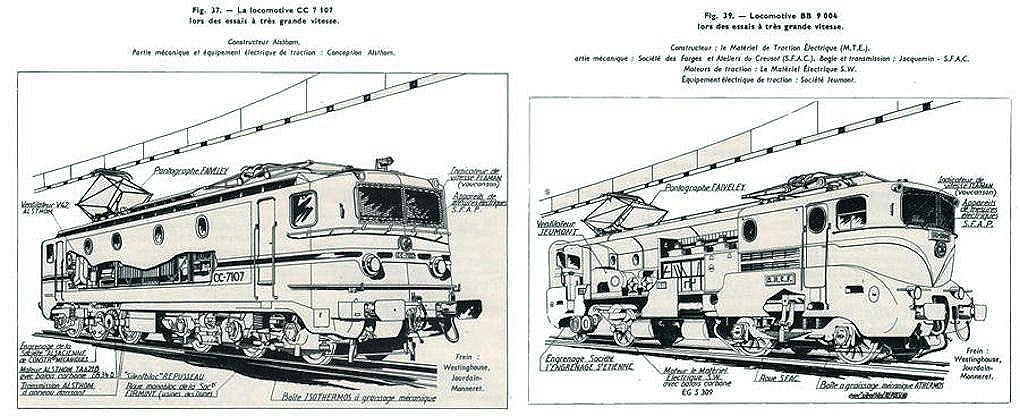

En 1954, nous avons testé une machine fabriquée par Alsthom, de type CC, démontrant l'aptitude de l'adhérence totale aux grandes vitesses. Depuis, nous avions mis au point un autre type de transmission adapté au type BB, monté sur des prototypes fabriqués par Jeumont. C'était l'occasion de comparer les comportements des deux types de machines : boggie C à transmission Alsthom et boggie B à transmission Jacquemin. Notons à ce propos qu'il n'était pas question de comparer les deux constructeurs, mais de tirer une foule d'enseignements pour le futur, sur les comportements des deux types de locomotive, BB et CC, de la caténaire, de la voie, etc. Etude du captage de l’énergieDescription de la caténaire existante de la zone d’essais.La caténaire est constituée, comme le montre le schéma, d'un porteur principal en acier, d'une section de 79 mm², supportant un porteur auxiliaire en cuivre rainuré de 100 mm2, auquel est fixé un fil de contact de 150 mm² à l'état neuf en cuivre rainuré.

Un tel équipement pouvait-il permettre d'effectuer les marches envisagées ? Deux questions étaient à examiner à ce sujet: d'une part, la possibilité de le soumettre à l'intensité de plus de 4000 A considérée comme souhaitable et, d'autre part, la qualité du contact pantographe/caténaire à très grande vitesse.

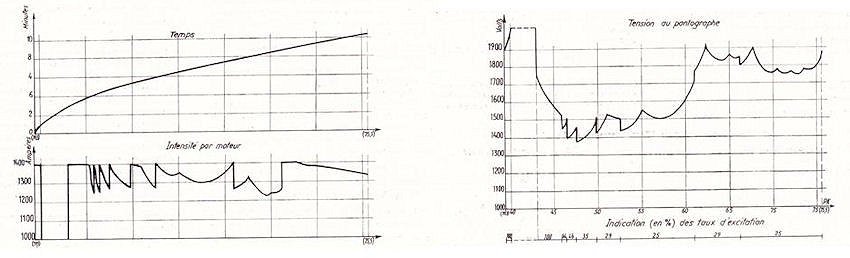

ESSAIS DE JUIN 1954.Cette première série d'essais eut lieu les 22 et 23 juin 1954, entre Morcenx et Lamothe. La rame utilisée était identique à celle ayant réalisé les

243 km/h sur le parcours Dijon-Beaune. Elle comprenait la locomotive CC 7122 et trois voitures C10 myfï type DEV 1950, d'un poids total de 111 t. Remarquons, avant de poursuivre la comparaison des résultats, que la formule de résistance à l'avancement déduite des essais de Beaune se trouve confirmée ici, la vitesse étant restée sensiblement constante à 224 km/h pendant plusieurs kilomètres, pour une intensité moyenne absorbée d'environ 1640 A correspondant à un effort à la jante de 3510 kg. Si nous reprenons maintenant nos deux graphiques, nous voyons qu'une seconde constatation s'impose, celle des temps de parcours. Alors que la CC 7121 n'avait travaillé que pendant 6 mn 20 sec, la CC 7122 a poursuivi son effort pendant 18 mn 10 sec. Il faut d'ailleurs tenir compte du fait que la vitesse se trouvait limitée à 120 km/h pendant une partie importante du trajet. Déduction faite du temps correspondant.

La marche en traction avait cependant duré environ 13 mn, c'est-à-dire à peu près deux fois plus longtemps qu'à Beaune. Cette différence ne provient pas exclusivement des conditions d'alimentation : alors que les essais de février ne visaient qu'à pousser jusqu'à la vitesse maximum admise par la machine, ceux-ci avaient pour but l'étude du contact pantographe-caténaire et il était donc intéressant de soutenir cette vitesse pendant un temps relativement long. Ces essais des 22 et 23 juin nous avaient appris, comme nous le verrons plus loin, que la

qualité du contact pantographe-caténaire n'était que relativement peu affectée par la vitesse. En allait-il de même quant à l'influence de

l'intensité appelée ? Une solution permettait cependant d'atteindre les buts fixés sans avoir à entreprendre des travaux de modification importants:

elle consistait à accoupler deux locomotives CC en double traction, tout en ne faisant assurer que par l'une d'elles le captage du courant sur

la caténaire. Cette solution n'était malheureusement pas encore suffisante, chaque CC ne pouvant appeler ses 2000 A que jusqu'à 190 km/h

et pour une tension de 1500 V au minimum; le résultat aurait évidemment pu être obtenu en ajoutant une troisième machine, mais cela

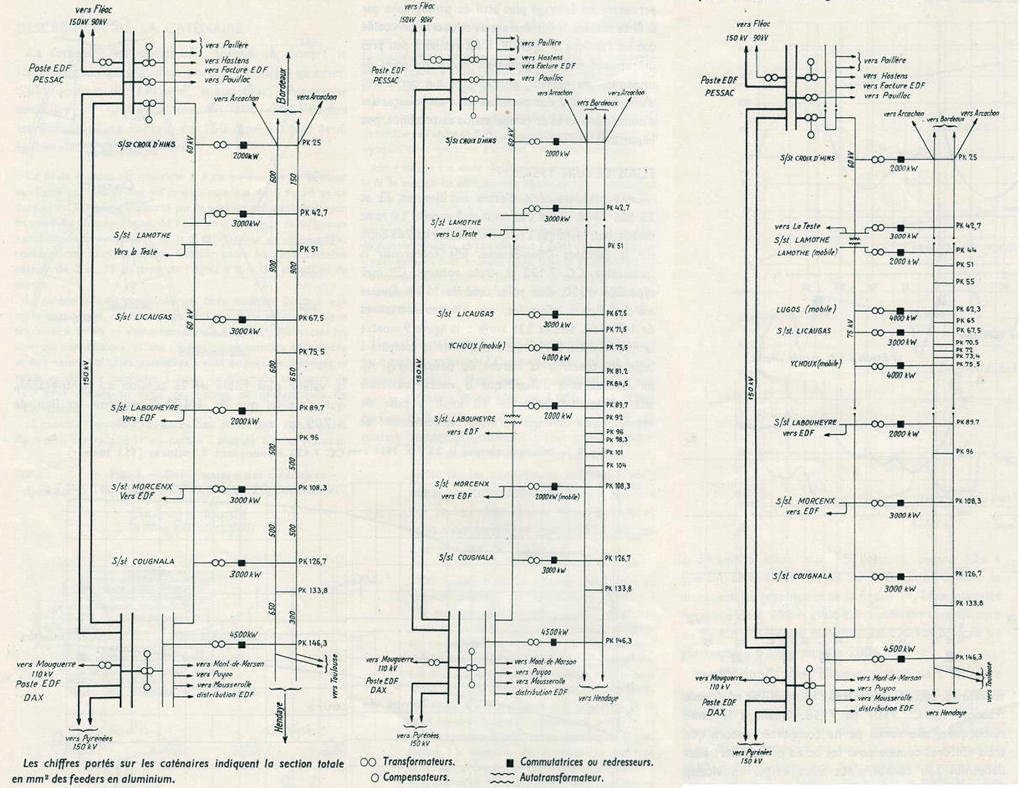

soulevait d'autres difficultés. Compte tenu de toutes ces modifications en gare de Lugos, une autre sous-station mobile, identique à celle d'Ychoux, ainsi qu'un sectionneur supplémentaire de mise en parallèle au PK 64,8. Mais ce complément d'équipement n'était pas indispensable, le but fixé, qui consistait à réaliser des installations permettant de capter une intensité de 4000 A à une vitesse minimum de 200 km/h, étant déjà atteint. La tension au pantographe restait en effet, pendant 10,5 km, supérieure à 1690V, offrant ainsi la possibilité d'appeler aux machines une puissance de 6760 kW.

|

||||||||||||

|

Une deuxième série d'essais en ligne fut donc entreprise, cette fois avec deux locomotives en double traction, les CC 7107 et 7113. Quant

à la rame remorquée, elle aurait pu ne comporter encore que trois voitures comme pour les essais précédents; mais l'ensemble du convoi n'eût

alors exigé, en vitesse équilibrée à 200 km/h, qu'une puissance totale d'environ 3000 kW au

pantographe, soit quelques 1700 A seulement.

Pour pouvoir étudier, pendant un temps suffisant, le captage d’une intensité de 4000 A, il

fallait donc remorquer un plus grand nombre de voitures. C'est pourquoi les essais furent effectués les 30 novembre et 1er décembre 1954, avec

un train comportant 17 voitures d'un poids total de 724t, aux vitesses successives de 165, 185 et 195 km/h. Le 2 décembre, c'est avec 15

voitures pesant 626 t que fut atteinte la vitesse de 210 km/h. En vue de vérifier cette information, un système de glaces avait été monté en Novembre sur la CC 7107 permettant une observation en marche d'un étincelage, d'ailleurs sporadique, qui se produisait en effet entre rails et roues, à l'arrière de celles-ci. Comment s'expliquait-il ? La question n'a pas encore été résolue. |

MISE AU POINT DU CAPTAGE.

Les observations faites au cours des essais à 243 km/h du 21 février 1954

avaient montré que le pantographe type G (Fig. 16) avec deux semelles comportant chacune deux bandes de cuivre et une bande centrale en acier

était à la limite de ses possibilités. Les investigations entreprises par la suite sur la ligne Paris-Lyon permirent de résoudre le problème

du captage pour la caténaire lourde type Sud-Est (poids au mètre: 6,2 kg).

Il s'avérait par contre nécessaire d'étudier à nouveau, entre

Morcenx et Lamothe, le comportement des pantographes sous caténaire légère à un seul fil de contact. Malgré les améliorations indiquées

précédemment, cette caténaire restait en effet caractérisée par une grande variation de flexibilité entre le milieu de la portée et le

support, qui constituait encore un << point dur >> critique.

Elle subissait, en outre, le lourd handicap de la non-compensation. Il fallait donc rechercher une semelle aussi légère que possible, capable de fortes intensités, peu sensible à l'action de l'air et ayant à grande vitesse de faibles réactions dynamiques.

On mit en essai une tête dérivée du pantographe type M pour courant monophasé. Cette tête (Fig. 17) comportait essentiellement deux semelles montées sur plongeurs à ressorts à l'extrémité d'un balancier. Chaque semelle était constituée par deux archets munis de 2 bandes d'usure et reliés au tube central par des biellettes articulées sur << silentblocs >>. Il restait à vérifier la qualité du contact de cette nouvelle tête et à mesurer les déformations et les réactions de la caténaire aux grandes vitesses. Des essais furent entrepris dans ce sens aux mois de juin et d'octobre 1954 entre Morcenx et Lamothe. Pour limiter l'effort des semelles sur la caténaire, le pantographe arrière fut seul utilisé sur la section d'essais, le pantographe avant étant réservé aux manœuvres et à la circulation sous les caténaires non modifiées.

La Division des Études de Traction Électrique de la S.N.C,F. dut également étudier et mettre au point une méthode de mesure

permettant d'enregistrer:

- la locomotive tractionnant normalement,

- les déplacements des divers éléments mobiles du pantographe.

A cet effet chaque partie déformable : cadre, plongeurs, archets, fut équipée de petits potentiomètres circulaires (Fig. 18, 19 ) contrôlant les

différents mouvements et reliés à un oscillographe enregistreur.

L'analyse des oscillogrammes permit de déterminer la déformation relative de la caténaire et de déceler les points singuliers. Après

chaque essai, les enregistrements furent communiqués au service des caténaires pour rectification des points défectueux. Cette collaboration

entre les services donna d'excellents résultats.

Au cours des investigations il apparut que :

- le captage avec deux pantographes au-delà de 120 km/h était matériellement impossible, car l'amplitude des oscillations entretenues

de la caténaire croissait rapidement, entraînant le décollement des pantographes.

- la déformation de la caténaire devenait très importante à grande vitesse : la flèche relative dépassait 20 cm au

milieu de la portée, provoquant le décollement des archets au droit de chaque support.

- le frottement des barres, d’usure sur la caténaire diminuait le couple d'application des archets 2 et 4(Fig. 21) dont le

contact était défectueux.

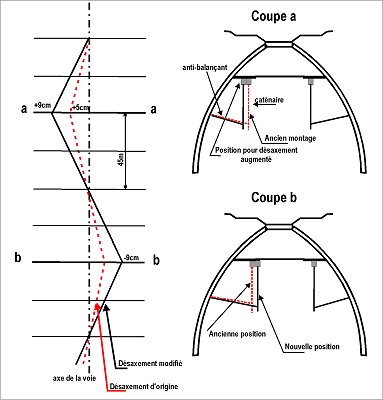

- par suite du faible désaxement, la partie utile des barres d’usure était mal utilisée.

- du fait de la non compensation de la caténaire, la qualité du captage dépendait de la température.

Au-delà de 20° le captage à forte intensité et à très grande vitesse devenait très mauvais. S'il n'était plus possible d'apporter de nouvelles

améliorations à la caténaire on pouvait par contre diminuer l'étincelage en modifiant la fixation des archets de façon à annuler l'effet du

frottement sur le couple d'application.

La D.E.T.E. fit étudier et fabriquer par les Établissements Faiveley 4 têtes avec biellettes

dissymétriques (Fig. 22) et 4 têtes avec biellette orientées dans le même sens (Fig. 23).

Par mesure d'allègement elles furent équipées de

barres d'usure de 18 mm de large. Ces nouvelles dispositions furent, essayées au cours des marches d'investigation à fortes intensités et

grandes vitesses effectuées en décembre 1954.

Au cours des premières marches il fut nécessaire de revenir aux barres normales de 25 mm.

Malgré les décollements systématiques à tous les supports elles permirent de capter 3700 à 4200 A à 210 km/h ce qui correspondait à une

densité de courant au contact de la caténaire de 2 A par mm², en supposant que toutes les bandes portent correctement. Dans ces

conditions, on approchait des limites du captage sur ce type de caténaire.

Toutefois, l'état des bandes d'usure après chaque essai

laissait l'espoir d'atteindre la vitesse de 320 km/h envisagée dès cette époque, mais avec une marge de sécurité certainement très faible.

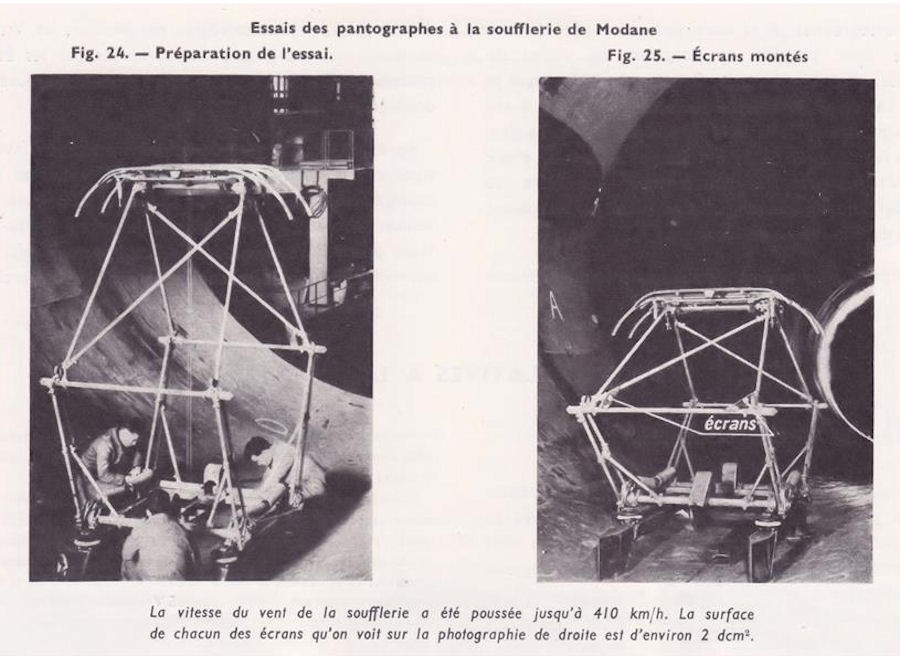

Les deux derniers types de semelles furent retenus pour équiper les locomotives désignées pour la tentative de record. il restait encore à vérifier la résistance mécanique des pantographes et à déterminer, en fonction de la vitesse, la force d'application des semelles sur la caténaire. Ces essais furent confiés à la soufflerie de Modane de I'O.N.E.R.A. (fig, 24 et 25).

la résistance mécanique de l’ensemble, soumise à un vent de 410 km/h, s'avéra parfaite. L'action du vent sur les semelles fut mesurée à partir de 200 km/h, vitesse minimum de la soufflerie. Pour une hauteur moyenne de caténaire de 5,70m, l'augmentation de l'effort à 320 km/h fut ramené, par adjonction d'écrans, de 22 kg à 14 kg, de façon ne pas dépasser l'effort appliqué sur la caténaire lors des essais d'investigation à 225 km/h. Les écrans (Fig.25), compensant uniquement l'action de l'air sur le cadre et la tête, présentaient l'avantage de ne pas modifier sensiblement les conditions de montée et de faciliter le captage aux basses vitesses.

Il était également indispensable de

prévoir, jusqu'aux vitesses les plus élevées, l'abaissement rapide ou l'échange des pantographes. A la suite des essais de Modane il fut donc

procédé au contrôle des temps de montée et de descente en fonction de l'effort sur la tête.

Le temps de montée fut abaissé de 10 à 6 sec par

suppression de la bille de temporisation. La descente fut ramenée de 12 à 1 sec par adjonction d'une conduite de gros diamètre mettant le

cylindre des pantographes directement à l’atmosphère par un robinet placé dans la cabine de conduire.

Les pantographes destinés aux essais

furent prélevés dans le parc, vérifiés et réglés aux ateliers de Vitry et munis de nouvelles têtes fabriquées par les Établissements Faiveley.

Les shunts des articulations furent doublés. Après une longue période de préparation et d’investigations, la mise au point des pantographes et

du captage était terminée. On pouvait ainsi espérer utiliser les pantographes jusqu'à l'extrême limite de leurs possibilités mais il

était nécessaire pour cela de surveiller constamment leur tenue pendant la marche.

Recherche et étude de l’aérodynamisme.

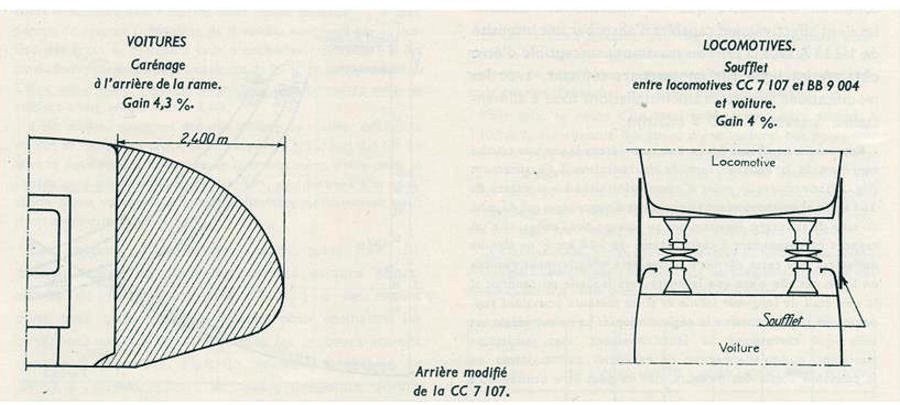

Ce que nous venons de dire permettant de penser qu’on pouvait capter à très grande vitesse, avec un seul pantographe, une intensité de 4000 A, on tabla sur cette valeur pour déterminer le nouveau rapport d’engrenages à adopter. Il fallait toutefois, avant de prendre une décision irrévocable, vérifier autant que possible la validité de la formule de résistance à l'avancement utilisée et examiner dans quelle mesure cette résistance pouvait être réduite au moyen de quelques améliorations à apporter à l'aérodynamisme du convoi. Seuls des essais en soufflerie étaient susceptibles d'apporter une réponse précise: ils furent donc entrepris, à l'institut Aérotechnique de Saint-Cyr.

Une maquette de la rame de Beaune fut construite à l'échelle du l/20e avec cette différence toutefois que les voitures,

au lieu d'être du type

D.E.V.1950, étaient du modèle 1946 comportant des tôles latérales descendant plus près du sol. Essayée au tunnel avec des vents dépassant

200 km/h, elle donna un coefficient de 0,051 pour le terme en V2.

Cette valeur était donc inférieure de 0,009 à celle que nous avions admise,

une partie de cette différence étant due au meilleur aérodynamisme des voitures 1946 .

L'autre pouvant être imputée au fait qu'une maquette est obligatoirement un peu simplifiée par rapport à la réalité, lorsqu'il

s'agit d'un engin relativement peu profilé comme le matériel ferroviaire. Les améliorations pratiquement réalisables furent ensuite

apportées successivement à cette maquette; elles donnèrent les résultats montrés par les schémas et photographies de la figure 28, Toutes ces

améliorations étant réalisées simultanément, la valeur relevée du coefficient du terme en V2 n'était plus que de 0,039, représentant donc

un gain de 23,5%. Pour tenir compte de la différence d'aérodynamisme signalée ci-dessus entre la maquette et la réalité, la valeur 0,045 fut

adoptée; d'où la formule de résistance

R = 500 + 0,045 V², retenue pour toutes les études ultérieures.

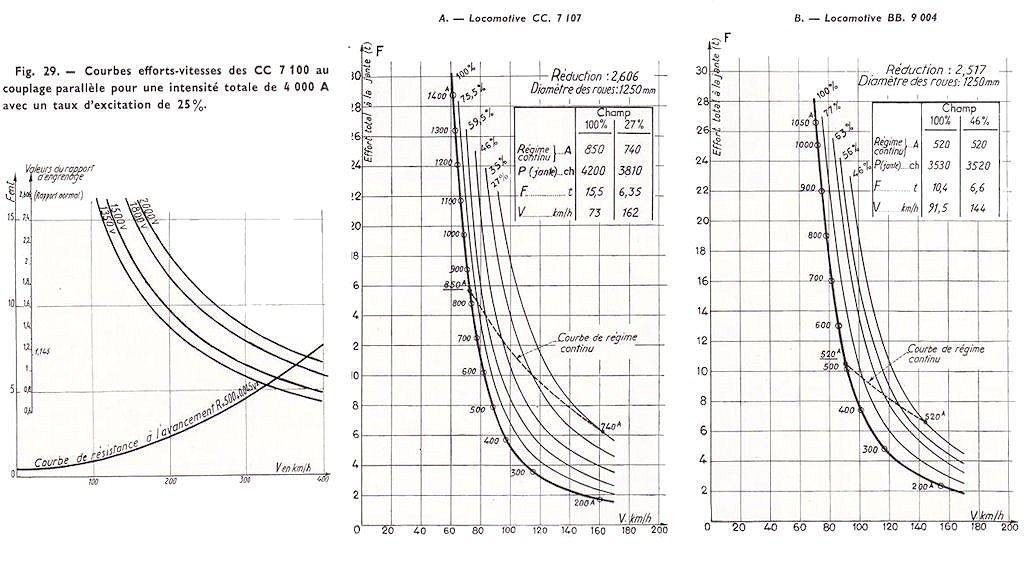

DÉTERMINATION DU RAPPORT D'ENGRENAGES.

On pouvait donc, à ce moment, choisir le nouveau rapport d'engrenages à réaliser sur la machine, à condition d'admettre que

les moteurs de

traction seraient effectivement capables d'absorber une intensité de 1333 A sous la tension maximum susceptible d'être obtenue en ligne sur

un parcours suffisant, avec les modifications apportées aux installations fixes d'alimentation, à savoir 1800 V environ. Reprenons,

en effet la figure 6 et complétons-la par une courbe représentant la nouvelle formule de résistance à l'avancement (Fig. 29); on trouve un

point d'intersection situé à une vitesse de 364 km/h et correspondant à un rapport d'engrenages qui dépend du taux de shuntage.

Remarquons au

passage que l'adoption d'un rapport correspondant à cette vitesse de 364 km/h ne signifie nullement que cette dernière puisse être

effectivement réalisées en ligne, car elle n'est que la limite vers laquelle on tendrait si la voie était de longueur infinie et si les

moteurs pouvaient supporter en régime continu le régime adopté.

La valeur idéale est celle qui correspond au fonctionnement avec excitation minimum, puisqu'elle permet de bénéficier au maximum de là

puissance totale des moteurs, qui ne peut être utilisée qu'à partir du moment où on est arrivé à l'élimination complète des résistances de

démarrage.

Or avec ce type de moteurs pour lequel l'enroulement de compensation s'oppose à l'apparition de distorsions du champ

dangereuses quand le rapport des Ampères-tours inducteurs aux Ampères-tours induit diminue, il était permis de prévoir l'obtention de la

vitesse maximum par utilisation des crans de marche à taux d'excitation très faible: il fut ainsi admis provisoirement une limite de 25% de

champ résiduel.

Cette valeur étant adoptée, on pouvait alors connaître celle du rapport d'engrenages idéal: 1,03.

Il eût malheureusement

été très difficile de réaliser celui-ci, et on dut se limiter en pratique au rapport 63/55, soit 1,145. En effet la position des manetons de la

transmission d'une part, et l’entraxe moteur-essieu d'autre part, s'opposaient à la réalisation d'une couronne dentée de diamètre

suffisamment petit pour obtenir le rapport 1,03.

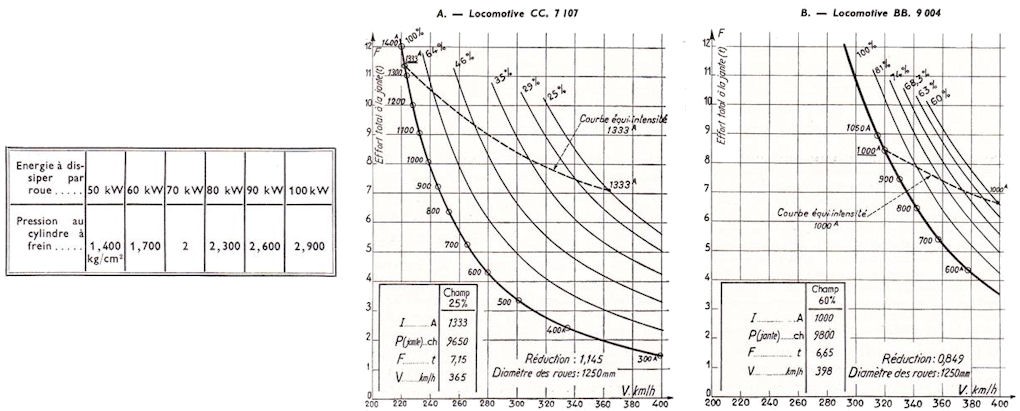

Ce rapport d'engrenages étant ainsi fixé, on pouvait tracer les nouvelles caractéristiques effort-vitesse de la machine (Fig. 31 A); il ne restait donc plus qu'à tracer la marche pour connaître les conditions exactes dans lesquelles les moteurs étaient appelés à travailler. Mais un nouveau problème se posait à cette occasion : la vitesse de pointe devant être atteinte à Lugos, pouvait-on admettre de freiner pour n'être plus au PK 44, soit 18 km plus loin, qu’à la vitesse de 110 km/h imposée par la courbe de Lamothe .

ÉTUDE DU FREINAGE

Pour lever cette incertitude il était indispensable de faire des essais préliminaires de façon à vérifier si les quantités

importantes de

chaleur dégagées lors des freinages n'étaient pas susceptibles de provoquer la fusion des semelles de frein ou de détériorer gravement les

roues.

La température atteinte, pour les organes en contact, étant fonction de l'énergie dissipée en chaleur par unité de temps, on

s'efforça de déterminer la puissance maximum que le freinage était capable d'absorber, par roue, sans inconvénient. Pour cela, au cours

d'un essai préliminaire, on a dissipé, à 120 km/h, sur chacune des roues d'une voiture, des puissances croissant progressivement à partir

de 50 kW (chiffre qui correspond sensiblement au cas d'une voiture lourde descendant une forte pente comme celle de Modane), l'essai étant

poursuivi, pour chaque niveau de puissance, pendant 4 mn (durée approximative des freinages à envisager au cours des essais à grande

vitesse).

La pression à exercer au cylindre de frein en fonction du niveau d’énergie à dissiper par roue avait été, au préalable, fixée par

des mesures faites à l'aide d'un dynamomètre Amsler : Au cours des 4 mn de freinage, un couple thermo-électrique, placé dans la semelle à 10 mm

de sa surface de frottement, permettait de relever sa température; une lecture était faite toutes les 30 secondes.

Parallèlement, des

traits de crayons thermochron tracés sur les bandages et les semelles permettaient de situer approximativement la température superficielle

maximum atteinte.

Enfin, un examen soigneux après chaque arrêt permettait de vérifier la tenue des bandages et des semelles En fait,

les essais furent interrompus par suite d'un début de desserrage des bandages de la voiture pour une dissipation d’énergie de 70 kW.

La tenue

des semelles (il s’agissait de doubles semelles) n'avait, par contre, donné lieu à aucune critique. Les différentes températures relevées au

cours des essais ne se révélant pas inquiétantes, on admit que pour les essais à grandes vitesses, où partout avaient été montées des roues

monoblocs le niveau de 70 kW constituait une limite de sécurité admissible .

Le freinage paraissait donc possible, mais une telle manœuvre n’avait jamais été réalisée aux vitesses que l'on espérait

atteindre. D'autre

part on ne voulait pas courir le risque de détériorer les tables de roulement ni celui d'une mise en action tardive ou défectueuse du frein à

air. Faute d'avoir la certitude de pouvoir réduire suffisamment la vitesse sur une distance de 18 km, deux solutions pouvaient seules être

envisagées :

La première consistait à reporter au minimum à Ychoux la pointe de vitesse; mais cela supposait un passage dans la courbe de

Labouheyre à une vitesse exagérée et il aurait été extrêmement difficile d’obtenir, dans les derniers kilomètres, une tension suffisante au

pantographe : il eût fallu, pour ce faire, implanter une sous-station mobile à peu près à mi-chemin entre Labouheyre et Ychoux, et ce qui

aurait exigé la construction d'un embranchement spécial.

La deuxième solution était de réaliser les marches sur l'autre voie, en allant de Lamothe vers Morcenx. Bien que moins satisfaisant que l'autre,

tant au point de vue du profil qu'en ce qui concerne les possibilités d'alimentation, ce sens de circulation permettait cependant d'atteindre

une vitesse assez élevée à Ychoux, tout en laissant une distance suffisante avant la courbe de Labouheyre pour ne pas avoir besoin de

freiner, la vitesse admissible dans celle-ci pouvant être portée à 220 km/h au prix d'un simple allongement des raccordements paraboliques.

C'est cette solution qui fut finalement retenue.

ALIMENTATION EN ÉNERGIE.

Elle entraînait certains changements concernant le renforcement des installations d'alimentation : il devenait en effet inutile

de disposer

d'une tension élevée au-delà d'Ychoux, mais il fallait au contraire améliorer nettement la situation entre Lamothe et Lugos.

Ce résultat fut

obtenu en transportant l'autotransformateur à la sous-station de Lamothe, ce qui permit d'ailleurs de porter à 75 kV la tension de la

ligne 60 kV entre cette sous-station et celle de Labouheyre, tout en maintenant les groupes et le départ EDF de cette dernière sous la

tension normale de 60 kV au moyen de la ligne venant de Dax.

A Lamothe, les groupes auraient pu être alimentés en 75 kV; il fut cependant

reconnu préférable d'y installer la sous-station mobile de 2000 kW devenue disponible à Morcenx. On pouvait ainsi fournir du 2000 V côté

Licaugas, tout en conservant la possibilité d'assurer l’alimentation normale en 1500 V de la ligne Bordeaux-Arcachon à l'aide des groupes

fixes maintenus sous la tension de 60 kV.

Rien ne fut changé pour les trois autres sous-stations de Lugos, Licaugas et Ychoux. Côté

caténaires, deux mises en parallèle supplémentaires furent prévues aux PK 55 et 73,4. Signalons toutefois, avant d'en terminer avec cette

question des installations fixes, une dernière particularité concernant la valeur de la tension fournie par I'EDF sur la ligne 60 kV. Lors des

essais du 1er et 2 décembre, on n'avait obtenu au pantographe qu'une tension un peu inférieure à la valeur prévue. Cette différence provenait

du fait que la tension fournie au départ du poste de Dax sur la ligne 60 kV ne se maintenait pas rigoureusement constante, par suite de la

puissance élevée appelée simultanément par le train d'essai et par les autres clients branchés sur le départ EDF à Labouheyre.

Cette

particularité ayant été signalée à EDF, celle-ci accepta de prendre, à l’occasion des grands essais, les mesures

nécessaires en vue d'y remédier.

Un transformateur 150/60 kV de 20000 kVA, un compensateur de 15000 kVA et un jeu de barres 60 kV furent ainsi

spécialisés, au poste de Pessac, pour assurer dans les meilleures conditions l'alimentation de la ligne 60 kV Pessac Lamothe aboutissant

à notre autotransformateur.

TRACÉ DE LA MARCHE.

ETUDES RELATIVES A LA BB 9004

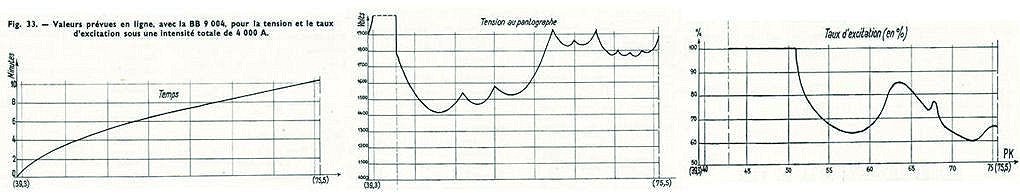

Mais nous n'avons jusqu'ici parlé que de la CC. Une étude analogue avait cependant été menée simultanément pour la BB 9004, l'hypothèse faite au départ étant qu'il fallait compter sur la même intensité de 4000 A au total, soit 1000 A par moteur, Pour épuiser les possibilités de puissance de ceux-ci, compte tenu de la courte durée de la marche, une maquette, représentant la BB et les trois mêmes voitures, fut également essayée à la soufflerie de Saint-Cyr, en même temps que pour la CC. On constata que l'influence de l'air était identique sur les deux convois: la formule de résistance adoptée pour la rame de la CC fut donc appliquée à celle de la BB. Le même effort étant ainsi nécessaire aux jantes que pour la CC et l'intensité totale admissible étant identique, le rapport d'engrenages idéal était donc, en admettant un même rendement des moteurs et engrenages, celui permettant d'obtenir, à la même vitesse d'équilibre de 364 km/h que pour la CC, un même effort total aux jantes, soit 6,4 t, pour une intensité de 1000 A par moteur, ceux-ci fonctionnant avec l’excitation minimum admissible. ll fallait donc tout d'abord définir cette dernière.

Les 4 moteurs qui équipent la BB 9004 sont du type SW 4326 tétrapolaires, à pleine tension (1500 V), mais non compensés. Eu égard

aux surcharges de tension et d'intensité appliquées, il convenait de limiter l'utilisation des crans de marche à champ réduit. La valeur

extrême de shuntage admise en service commercial sur ces moteurs est ainsi différente suivant le couplage, c’est-à-dire pratiquement suivant

la tension aux barres.

Elle passe de 36% d'excitation en série-parallèle à 46% en parallèle, comme on l'a vu sur la figure 30B,

représentant les caractéristiques normales de la machine. La valeur de 65% provisoirement admise. C'est donc celle-ci qui devait être

considérée pour la détermination du rapport d'engrenages, conduisant la valeur idéale de 0,79. Malheureusement, comme pour la CC, bien que dans

une moindre mesure, la réalisation pratique de ce rapport se révélait extrêmement difficile, et l'on dut finalement se limiter à la valeur de

0,849, limite déterminée par des considérations de montage mécaniques et par les nombres de dents d'engrenages résultant du module de

taillage. Les nouvelles caractéristiques effort-vitesse de la locomotive purent alors être établies (voir Fig. 31).

Elles permirent d'effectuer

le tracé de la marche escomptée comme cela avait déjà été fait pour la CC. La figure 33 indique les valeurs correspondantes de l'intensité, de

la tension et du taux d’excitation. On constate que la vitesse de plafond est ici un peu supérieure à la précédente. Nous venons d'en voir

la cause: le rapport d'engrenages réalisé sur la BB est plus proche de la valeur idéale qu'il ne l'est sur la CC. On remarque, par contre,

que la CC effectuait un meilleur démarrage, bien que sa masse soit supérieure à celle de la BB: c'est là le bénéfice retiré d'un taux de

shuntage élevé sur les moteurs, qui permet, dans le cas d'un fonctionnement à intensité constante, d'utiliser un rapport d’engrenages

plus grand, offrant ainsi un effort plus élevé à la jante pendant toute la durée de la marche sur rhéostat. Ces courbes furent utilisées, comme

elles l'avaient été pour la CC, en vue de vérifier en atelier sur les moteurs la valeur de notre hypothèse de base concernant l'intensité à

admettre dans ceux-ci.

MODIFICATTONS, VÉRIFICATIONS ET PREPARATION DU MATERIEL

Les surcharges de tension et d'intensité appliquées aux moteurs créaient des conditions particulières de fonctionnement qu'il convenait de vérifier en atelier pour chacune des machines :

- au point de vue de l'échauffement;

- au point de vue de la commutation.

Moteurs de la CC 7107.

Echauffement:

Les essais d'échauffement en atelier avaient essentiellement pour but :

- de vérifier si les valeurs de tension et d'intensité admises au départ ne conduisaient pas à des échauffements exagérés;

- de déceler éventuellement les points faibles des moteurs essayés.

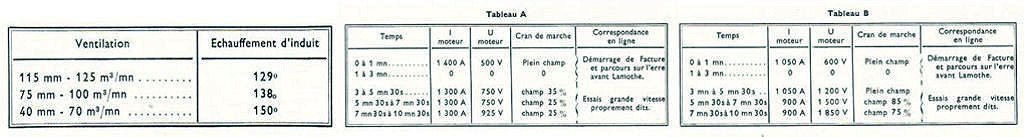

Les 6 moteurs de la locomotive ont été soumis au cycle de travail indiqué au Tableau A, qui reflétait les conditions de travail supposées du jour de la performance. (Pression statique dans la chambre du collecteur : 75mm d'eau).

Sur un moteur, ce cycle a été répété pour les conditions de ventilation ci-après :

Pression statique dans la chambre du collecteur :115 mm - 75 mm - 40 mm de hauteur d'eau.

Dans ces conditions, les relevés sur un moteur.

Ces conditions diverses de ventilation avaient été prévues pour tenir compte de l'indétermination de ce facteur le jour de l'essai en ligne, Des mesures faites lors d'essais à grande vitesse antérieurs avaient en effet montré que la ventilation des moteurs de traction variait en fonction de l'emplacement de ces derniers sur la locomotive roulant à grande allure. Il est probable que les remous d'air, qui se produisent côté sortie d'air des moteurs, créent des contre-pressions contrariant le passage de l'air dans les moteurs, les conditions normales de ventilation des moteurs sont : 100 mm de pression statique, débit: 115m3/mn, lorsque les groupes de ventilation sont alimentés sous 1350 V.

Commutation

L'observation de la commutation a permis de constater que celle-ci restait pratiquement noire pour toutes les conditions de fonctionnement : les moteurs fonctionnaient, sinon dans leur (< zone Noire >) absolue, du moins dans la zone de tolérance – très large pour ce type de moteur- zone dans laquelle les quelques étincelles qui apparaissent ne sont ni dangereuses, ni destructives. En cours d'essai en atelier, la valeur de la tension a été portée à 2000 V sans que l'aspect de la commutation se trouve modifié. Pour tous ces essais, les moteurs de traction étaient équipés de leurs balais normaux en 2 parties qualité EG 34 D, conservés également pour les essais en ligne.

Moteurs de la BB 9004.

Essais d'échauffement en atelier.

Les essais d'échauffement ont été réalisés dans le même esprit que ceux effectués sur les moteurs TA 621 B.

Les 4 moteurs de la machine ont été soumis au cycle de travail figurant au Tableau B ci-contre.

Pour les raisons exposées à propos du moteur TA 621 B, les moteurs ont été soumis au cycle de travail correspondant aux 2 conditions de ventilation ci-après :

Pression .statique : 150 mm de hauteur d'eau (175 m3/mn).

Pression statique : 40 mm de hauteur d'eau (100 m3/mn).Les échauffements moyens indiqués au Tableau C ont été relevés en fin de cycle.

Commutation.

Les moteurs SW 4 326 n'étant pas compensés, les surcharges d'intensité, conjuguées avec une réduction de champ non négligeable, imposaient des conditions de marche particulièrement sévères. Les moteurs avaient été équipés de balais qualité EG 5309 (balais normalement utilisés: EG 70) mieux adaptés aux densités de courant élevées que les balais normaux. La commutation observée en atelier lors de la réalisation du cycle précédemment indiqué était caractérisée, dans le cas le plus défavorable, par une ligne discontinue de légers pointillés (cotation 1,5 suivant notation Westinghouse).

Remarque sur les échauffements des moteurs des 2 types (TA 621 B - SW 4 326).

En ce qui concerne les échauffements, il faut noter que, eu égard à la courte durée de l'essai(10 mn environ) ceux-ci sont importants. il convient de remarquer à ce sujet que pour des cycles de travail aussi courts, l'équilibre des températures entre parties de moteurs est loin d'être réalisé. Les échauffements relevés reflètent une image thermique moyenne, mais ne révèlent rien des échauffements localisés, qui peuvent être importants (Soudure de mise au collecteur, des raccordements de section). Dans ces conditions les valeurs d'échauffement relevées aux essais en ateliers apparaissaient comme des maxima à ne pas dépasser.

TRAVAUX EXÉCUTÉS SUR LA PARTIE ÉLECTRIQUE DES LOCOMOTIVES AVANT ESSAIS (MOTEURS EXCLUS)

L'ensemble de l'appareillage électrique des deux locomotives a seulement fait l'objet, avant essai en ligne, d'une visite complète comportant les opérations de nettoyage et vérifications d'ensemble habituelles lors des visites périodiques en exploitation courante.

Groupes auxiliaires.Compte tenu de la valeur élevée de la tension de ligne à vide (2500 V environ), des résistances supplémentaires avaient été prévues dans les circuits des compresseurs et groupes de ventilation. Ces résistances n'étaient mises d'ailleurs en service, que lorsque la valeur de la tension dépassait 1950 V (valeur maximum escomptée en ligne lorsque la locomotive absorbe 4000 A).

Rhéostat.CC 7107. - Cette machine est équipée d'un rhéostat constitué de grilles en fonte, Celui-ci a été vérifié sous courant pour s'assurer du bon état des connexions entre grilles.

BB 9004. - Le rhéostat de cette machine est constitué de bandes de tôle nickel-chrome ventilées énergiquement. ll a été vérifié que pour une intensité de 1000 A maintenue pendant 5mn aucun point exagérément chaud n'apparaissait.

Disjoncteur.

Le réglage du disjoncteur a été porté de 4000 A à 6000 A.

Réglage des taux d'excitation.

Afin d'obtenir l'intensité moyenne la plus proche possible de l'intensité de pointe, il était indispensable de redistribuer les caractéristiques de marche à champ réduit et d'utiliser la totalité des crans existants. Les taux d'excitation théoriques ci-dessous ont donc été adoptés.

cc 7107.Outre le plein champ (100% de champ)

64% - 46% - 35% - 29% - 25% de champ. (Taux d'excitation sur la machine normale 100% - 75,5% 59,5% -46% - 35% - 27%).

D'une façon générale, toutes les caractéristiques à champ réduit ont été déplacées vers les zones des vitesses élevées afin de réduire les variations d'effort au passage des derniers crans.

BB 9004.

Outre le plein champ (100% )

81%-74%- 68,3%- 63%- 60% (Taux d'excitation sur la machine normale 100% - 77% - 63% - 56% - 46%).

Comme cela a été indiqué précédemment, l'utilisation des caractéristiques à taux d'excitation faible a été exclue. On a pu cependant descendre jusqu’à 60%, au lieu des 65% prévus, à la suite des résultats satisfaisants enregistrés en atelier en conséquence, tous les crans ont été concentrés entre le cran plein champ et le cran 60%. Entre ces deux limites, on disposait donc de 4 crans intermédiaires donnant toute facilité pour changer le cran sans grosse variation d'effort. Sur l'une ou l'autre machine, la modification de la répartition des crans de marche à champ réduit a conduit à modifier les résistances de shuntage des pôles principaux des moteurs. Après modification, il a été procédé à la vérification des taux d'excitation effectivement obtenus.

Montage d'appareils de mesures spéciaux.

Compte tenu des valeurs des intensités et tensions prévues pour les essais et de la nécessité de pouvoir les connaître en ligne avec précision, les appareils normaux présentaient des échelles de lectures insuffisantes. Les appareils ci-dessous ont été prévus en remplacement. Des tubes de Pitot avaient, en outre, été montés sur les buses de ventilation des moteurs de traction, en amont de ceux-ci, pour permettre de vérifier en ligne si cette ventilation restait suffisante.

Modification des circuits de retour de courant.La connexion entre la sortie du relais différentiel et la caisse de la machine a été supprimée et la liaison à la masse réalisée comme il suit (Fig. 34) :

- sur la locomotive par L’intermédiaire d'une résistance de 0,0023 (valeur déterminée au cours des essais effectués en janvier 1955 avec la BB 9004 pour permettre de répartir sensiblement moitié par moitié le courant de retour entre la locomotive et les voitures);

- sur les voitures (Fig. 35) par l'intermédiaire de frotteurs isolés montés en bout de fusée dans les boites à rouleaux des 4 essieux de chacune d'elles. L'installation particulière, identique, de chaque voiture réalisée en câbles isolés, était reliée à la sortie du relais différentiel de la locomotive par un câble isolé de 214 mm² de section. Toutes précautions ont été prises pour que les caractéristiques électriques de l'installation de chaque voiture soient absolument identiques.

Simplification des schémas de l’ensemble

En vue de réduire les risques que pouvait apporter le fonctionnement intempestif d'un appareil non indispensable, dans la marche normale de la locomotive en cours de l'essai, tous les appareils et circuits inutilisés ou présentant un caractère secondaire ont été éliminés. En particulier les divers relais de protection pouvant provoquer l'ouverture du disjoncteur JR, à l'exception du relais différentiel, ont été éliminés par shuntage de leurs interlocks B.T.

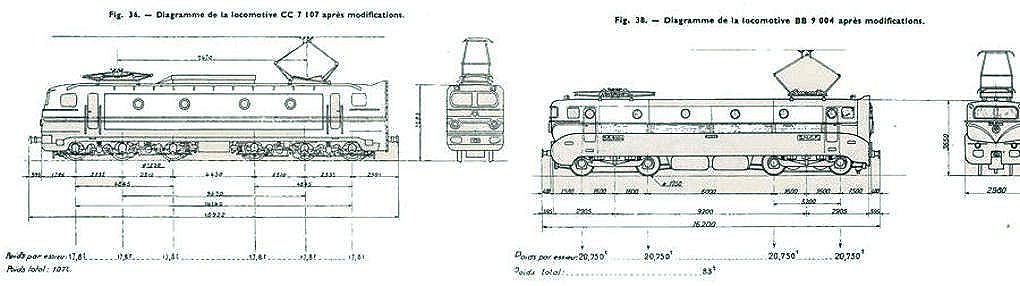

Dispositions mécaniques spéciales des machines en vue de l’essaiAvant les essais, la locomotive CC 7107, absolument identique à la CC 7121 du précédent record à 243 km/h, était en service à

la Région du Sud-Ouest. Elle venait de sortir de révision générale, après avoir accompli 448000 km. La locomotive BB 9004 était en service à la Région du

Sud-Est, et elle avait accompli 160000 km depuis sortie d'usine. Aux moteurs près, cette machine était identique à la BB prototype 9003 qui,

en 1954, avait réalisé un parcours annuel de 375000 km, et un parcours trimestriel de 118000 km. En vue des essais à plus de 300 km/h, les

deux machines CC 7107 et BB 9004 ont fait l'objet de quelques modifications qui ont consisté principalement à adapter un rapport

d'engrenages (Fig. 40) aussi voisin que possible du rapport optimum calculé, et à remplacer les roues bandageés par des roues "monobloc".

On sait en effet sur ce dernier point que la fatigue d'un bandage fretté est supérieure sous l'action de la force centrifuge à celle d'une roue pleine,

et qu'en outre, le bandage se trouve quelque peu desserré sous la même action.

Les essais en soufflerie ayant montré d'une part l'utilité de supprimer la césure entre les véhicules de la rame, l'arrière de chaque locomotive a

reçu un carénage approprié se raccordant avec la gaine en caoutchouc fixée au ras des parois extérieures de la première voiture. D'autre

part, des dispositions d'ordre secondaire ont été prises, telles que la protection grillagée des baies frontales. Enfin, des vérifications

minutieuses ont été faites lors du montage des parties tournantes et des châssis, et des tolérances très précises ont été imposés pour le

tournage des roues, leur débalourdage, leur voile.

– LOCOMOTIVE CC 7107.

a) Description des dispositions spéciales de la partie mécanique.

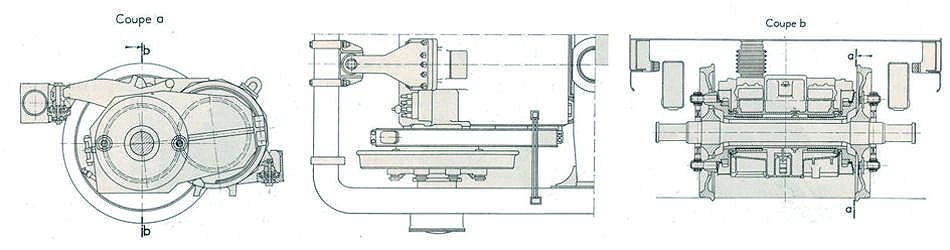

1) Essieux et transmissions.

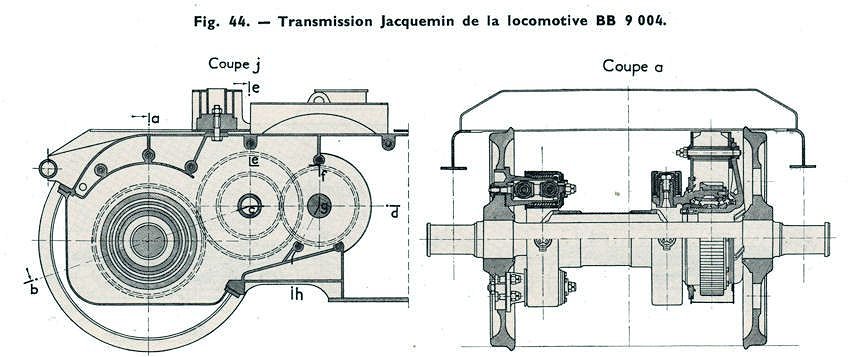

Les organes de la transmission de mouvement proprement dits (Fig.ci-dessous) : plateaux d'entraînement, porte-manetons, anneaux dansants, bielles de liaison, manetons sur roues, furent conçus pour résister aux efforts centrifuges importants à très grande vitesse, mais sans rien changer au principe même de l’entraînement des locomotives de série, et en utilisant d'ailleurs les mêmes << silentblocs >>.

Les roues motrices <monoblocs> ont été laminées en acier A 75 par l'usine des Dunes. Précisons à ce sujet que, jusqu’à présent, il n'avait jamais été laminé de roues monoblocs d’un aussi grand diamètre (1,250 m).

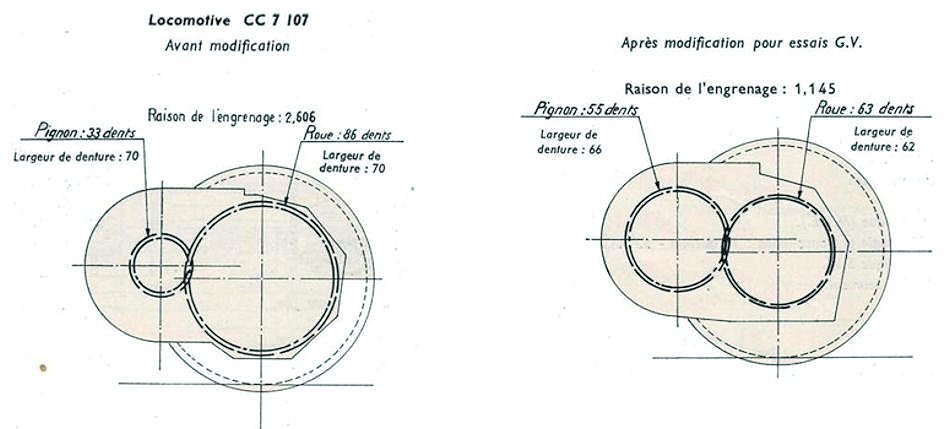

2) Engrenages.

Le rapport d'engrenages réalisé est de 1,145 (contre 2,606 sur les machines de série).

La multiplication a été réalisée pour chaque entraînement par un pignon de 55 dents attaquant une roue de 63 dents. Les roues dentées calées sur

les plateaux d'extrémité des arbres creux étant alors d'un diamètre trop faible pour recevoir le mécanisme d'entraînement élastique, celui-ci

fut reporté dans les pignons et réalisé par l'intermédiaire de rondelles Belleville au lieu des ressorts hélicoïdaux habituels trop

encombrants, La largeur de denture fut réduite de 70 à 66 mm pour les pignons et à 62 mm pour les roues. Le module d'outil est resté de 10.

Les engrenages étaient en acier allié de cémentation, traité pour donner une résistance minimum de 105 kg/ mm² et une dureté sur couche cémentée

de 58 à 62 Rc.

L'ensemble des engrenages fut exécuté par la Société Alsacienne de Constructions Mécaniques à Graffenstaden. La lubrification

fut assurée par barbotage d'huile épaisse B 7217 des Établissements Antar, présentant la propriété de rester parfaitement adhérente aux

dentures à très grande vitesse. Ce changement d'engrenages entraîna, bien entendu, la confection de nouveaux carters.

Avec ce nouveau rapport de réduction, la vitesse maximum possible pour les moteurs s'est trouvée reportée aux environs de 540 km/h, c'est-à-dire

bien au-dessus de la vitesse maximum que l'on se proposait d'atteindre. A 330 km/h, la vitesse de rotation des moteurs correspondait sensiblement à la

vitesse maximum en service des locomotives de série.

Il n'y avait donc aucune inquiétude à avoir quant à la tenue des moteurs en ce qui

concerne leur vitesse de rotation. Par contre, la vitesse de rotation des essieux devait se trouver majorée dans le rapport des vitesses

longitudinales. C'est ainsi qu'à 330 km/h, avec des essieux ayant un diamètre au roulement de 1250 mm, la vitesse de rotation devait

atteindre 1400 tours à la minute.

A 140 km/h, cette vitesse de rotation est inférieure de 600 tours. De 140 à 330 km/h, les efforts

centrifuges se trouvent donc multipliés par 5,5; on conçoit, de ce fait, que la tenue des organes soumis à ces efforts ait dû être

particulièrement vérifiée.

En fait, les organes qui devaient être les plus durement sollicités au cours des essais étaient les accouplements élastiques entre essieu et

arbre creux. Ces accouplements, de conception Alsthom, qui sont croyons-nous les plus répandus dans le monde et qui se comportent

remarquablement en service, ne sont plus à décrire, rappelons qu’ils effectuent la transmission du couple moteur des arbres creux aux roues

par l’intermédiaire d'un système de 4 bielles et d’un anneau dansant. Ces organes subissent des contraintes importantes au démarrage en raison

de l'importance du couple à transmettre à ce moment. Puis, le couple moteur diminuant lorsque la vitesse augmente, ce sont les forces

centrifuges qui, à leur tour, prédominent.

Il en résulte que la contrainte des différents organes de l’accouplement passe par un minimum

qui se situe précisément dans la zone des vitesses maxima courantes, vers 140 km/h. A 240 km /h, les contraintes reprennent sensiblement les

valeurs existant au cours d'un démarrage normal. Pour pouvoir atteindre des vitesses supérieures, il fallut d'une part, alléger les bielles,

afin de réduire la valeur de la force centrifuge, d'autre part, renforcer l'anneau dansant qui la subit. Notons, en particulier, qu'à

330 km/h, la seule force centrifuge interne de l'anneau dansant atteint 7700 kg. Les bielles, prises parmi des bielles normales de

série, de construction forgée, ont été entièrement usinées; quant à l'anneau dansant, il en a été monté un nouveau modèle, de construction

moulée, que l'on prévoit actuellement sur toutes les nouvelles constructions, et qui est interchangeable avec l'anneau soudé existant

sur les CC 7100.

1) En cours de fabrication.

Les roues monoblocs ont été vérifiées par ultra-sons, usinées et équilibrées à la S.A.C.M. à Graffenstaden. Les essieux montés,

équilibrés statiquement, furent vérifiés très soigneusement, notamment sur les points suivants :

- diamètre au roulement (écart maximum relevée 0,35 mm entre les roues d'un même essieu);

- parallélisme des roues;

- faux-ronds (compris entre 0,1 et 0,25 mm);

- balourd (de 25 à 65 grammes, ramené à la jante);- poids des bielles (écart maximum de 150 grammes). Les anneaux mobiles, en acier moulé,

furent équilibrés statiquement et examinés aux rayons X.

Ces essais consistaient à faire tourner en fosse les ensembles complets (moteur, engrenages, transmission, essieu) jusqu'à la vitesse maximum de

400 km/h, pour mesure des vibrations et vérification de la résistance de tous les organes aux efforts centrifuges. Le processus de ces essais

fut le suivant :

- essais à 330 km/h dans les deux sens de rotation; la montée en vitesse s'effectuant en 10 mn et maintien de la vitesse maximum pendant 2 mn;

- essais à 400 km/h dans un seul sens de rotation, la montée en vitesse s'effectuant en 17 mn.

Le premier ensemble fut essayé avec l'essieu excentré verticalement de 12 mm par rapport à l'arbre creux et décalé transversalement de 5 mm

par rapport aux transmissions. Cet essai provoqua un échauffement des << silentblocs >> de certains manetons de l'entraînement

avec fluage du caoutchouc et on constata également une sensible élévation de température des plots élastiques de fixation des moteurs.

Les autres ensembles furent essayés dans des conditions moins sévères, se rapprochant de celles que l'on prévoyait pour les essais en ligne, avec

l'essieu excentré verticalement de 6 mm par rapport à l'arbre creux. Rien d'anormal ne fut décelé, mais il subsistait toutefois un léger

échauffement de certains <<silentblocs>. Ces essais montrent bien que, pour de telles vitesses, ce type de "silentblocs" approchait

la limite de ses possibilités. Toutefois on décida de les conserver, sachant par avance que ces organes seraient particulièrement sensibles,

donc à surveiller spécialement. D’autre part, le laboratoire de la Société " Isothermos " procéda aux essais d'une boîte d'essieu à la

vitesse de 400 km/h sous une charge de 7,5 t. Les résultats obtenus furent très satisfaisants. A titre indicatif, on peut signaler que pour

une montée à la vitesse de 400 km/h en 5 mn, l'augmentation de température de l'huile fut de 16 degrés, celle du coussinet de 51 degrés

par rapport à la température ambiante.

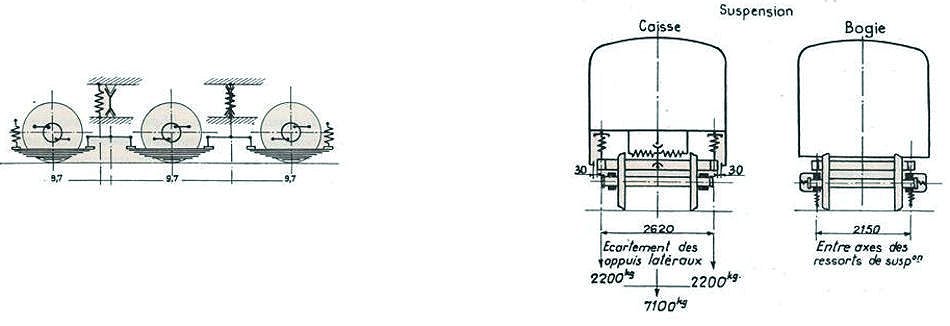

3) Vérifications et réglages effectués pour le montage de la caisse sur les bogies.

Les bielles élastiques de rappel des béquilles, la suspension secondaire sur laquelle reposent les équilibreurs latéraux à friction, les boîtes

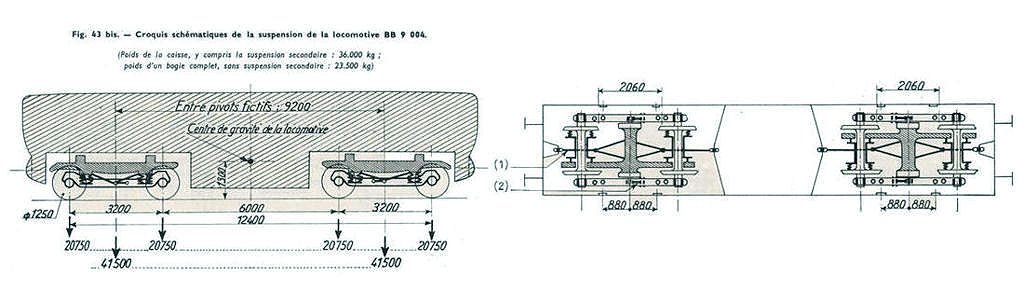

d'essieux, furent l'objet de soins particuliers, car leur réglage conditionnait la stabilité de la machine à très grande vitesse.(Fig. 43)

Le tarage des ressorts de ces différents organes fut effectué au laboratoire S. N. C. F. de Levallois et, au montage, les valeurs de

réglage suivantes ont été adoptées :

- tension initiale de chacune des bielles élastiques : 800 kg;

- tension de chaque ressort équilibreur: 2200 kg;

- tension des ressorts de chaque boîte d'essieux :

- Initiale: 3500 kg;

- Finale: 5200kg.

Après mise en place de la caisse sur les bogies, le centrage des essieux par rapport aux arbres creux fut réalisé suivant les méthodes habituelles et

avec une précision de + ou -5mm.

Suspension.

ll. – Locomotive BB 9004

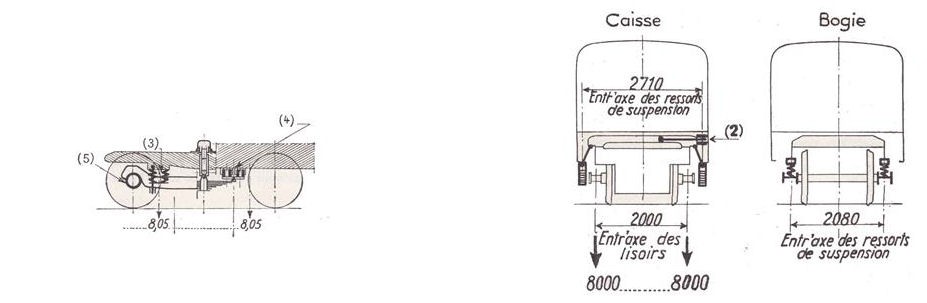

a) Description des dispositions spéciales de la partie mécanique;

l.) Essieux et transmission

A la suite des calculs effectués, seules ont été renforcées les attaches de manetons sur roues menées (fixation par 4 boulons en acier au nickel au lieu de 2 boulons en acier doux). Sauf les roues, l'essieu monté avec sa transmission complète à cardan sur << silentblocs >>, fut composé des éléments << standard >> communs aux locomotives BB Nord-Est et aux futures BB de vitesse à 1500 V ou 50 Hz.

Le corps des roues monobloc fut à voile aussi plan que possible, afin de se rapprocher du disque; les conditions d'emmanchement sur moyeu étant les mêmes que pour les roues normales. Les roues furent fabriquées en acier Martin A 2/3 Schneider, donnant 76-81 kg revenu à 850 ° après fin de forgeage, en partant d'un lingot de 600 X 600 pesant 3,5 t.

Chaque roue, brute de forge (170 mm d'épaisseur de jante contre 140) fut ensuite tournée dans la masse. Le mode de fabrication est le même que celui employé par la Société des Forges et Ateliers du Creusot (S.F.A.C.) pour des roues de turbines de mêmes diamètres et à vitesse périphérique de 100 m/sec.

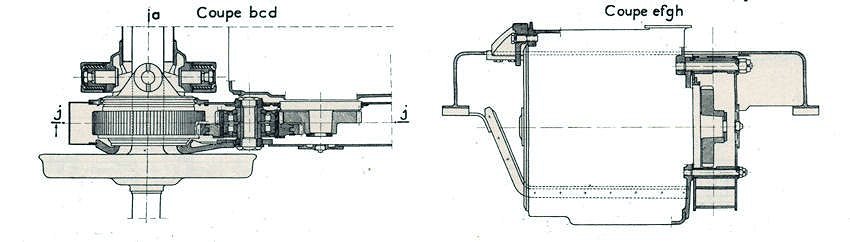

2) Engrenages

Le rapport d'engrenages réalisé (fig. 40) est de 0,849 (contre 2,517 sur la machine normale).

La multiplication a été réalisée par l'intermédiaire d'une roue de transport à deux étages, réalisant ainsi une double réduction, contrairement aux machines de série. Les rapports de denture sont les suivants :

1er étage intermédiaire ... 34 pignon .42 soit 0,81

Roue principale 64

2eme étage intermédiaire ....61 soit 1.05

Il résultat de la double réduction que la largeur de denture fut réduite de 150 à 73 mm (roue principale exceptée, où elle est de 135), Le module d'outil est de 10 (au lieu de 12).

(1) Entrainement longitudinal bogies-caisse par barres de traction.

(2) Entrainement longitudinal bogie-balancier par biellette à "silentbloc"

(3) Suspension primaire sur ressorts en hélice et balancier.

(4) Suspension secondaire pendulaire à ressorts à lames et antivibrateurs "silentbloc"

(5) Anneau antivibrateur "silentbloc"

Les éléments du 1er étage étaient en acier autotrempant Schneider 3,5 DF01 traité après taillage pour donner une résistance de 170 kg, et rectifié. Les éléments du 2e étage étaient en acier Schneider DF03 traité pour donner une résistance minimum de 105 kg et taillé après traitement. Les dentures des éléments menants ont été traitées au poli électrolytique. La couronne menante du 2e étage était montée sur un système élastique à bandes de caoutchouc ayant une flexibilité radiale de 10 mm à la denture pour 12t, et montée avec une tension initiale très faible. L'ensemble des engrenages a été exécuté par la Société " L'Engrenage ", et leurs conditions sévères de fonctionnement ne pouvaient être admises qu'à titre exceptionnel pour un essai de courte durée. La lubrification restait assurée comme pour la CC par barbotage d'huile épaisse B 7212 des établissements Antar.

Suspension.

3.) Boîte et paliers .

Les boîtes d'essieux du type Athermos à graissage mécanique et à "silentbloc" antivibrateurs sont en service sur la machine depuis son origine. Elles sont lubrifiées à l'huile M2 utilisée en service normal. Une boîte de ce type a subi à poste fixe un essai analogue à celui des boîtes de la locomotive CC. Pour les paliers principaux, portant la roue dentée de commande de la transmission, et qui servent également au guidage latéral de l'essieu, la Société Timken a fourni des roulements spéciaux dont elle préconisait l'emploi (plus grande précision, suppression de 1 galet sur 2, cage en bronze massive centrée sur le cône, au lieu de cage acier guidée par les roulements). Elle préconisait également la lubrification à l'huile très fluide par pompe de circulation. Toutefois, les essais à poste fixe effectués du 14 au 25 février au Creusot, et mentionnés plus loin, ont montré que ce mode de graissage présentait plusieurs risques de mauvais fonctionnement (notamment pour le moteur de traction) et il fut décidé de lubrifier à la graisse. Les paliers de roues intermédiaires furent montés sur des roulements cylindriques neufs du type équipant les locomotives Nord-Est et construits par la Société Nouvelle de Roulements (S.N.R.). Comme les paliers principaux, ces roulements étaient lubrifiés à la graisse Alvania; ils avaient les dispositifs d'étanchéité prévus pour la série en cours de construction.

4) Dispositions diverses

1) Le bâti de transmission d'origine a été démonté et remplacé par un bâti spécialement adapté aux dimensions du nouveau train d'engrenages.

2) Les lissoirs d'appui de la suspension secondaire furent pour le début de l'essai, lubrifiés à l'huile fluide à paliers de turbines (3 à 4° Engler à 50°C ) qui assure, au départ du mouvement un coefficient, voisin de 0,20 suivant mesures statiques.

3) Pour éviter que le balancement libre de la caisse ne fausse les impressions à grande vitesse, un amortisseur latéral à friction a été monté entre bogies et caisse. D'autre Part, la friction des amortisseurs de suspension primaire fut augmentée.

4) En vue d'avoir connaissance des oscillations verticales provoquant des variations de charge sur essieux et des décentrements de la transmission, un répétiteur de position verticale monté sur le premier essieu, permettait un contrôle visuel depuis la cabine AV.

5) En vue d'éviter les contre-pressions à la sortie d’air, des buses spécialement adaptées au sens de marche de l'essai étaient prévues pour les sorties d'air latérales extrêmes de chaque moteur.

La suspension primaire par ressorts en hélice, la suspension secondaire pendulaire à ressort à lames et antivibrateurs et l'entraînement de la caisse, restèrent conformes aux dispositions d’origine des locomotives BB 9003-9004. Les caractéristiques des suspensions et du guidage sont résumées dans le schéma (Fig. 43 bis). La disposition des engrenages et de la transmission est représentée sur la figure 44.

b) Essais et contrôle spéciaux.

1) En cours de fabrication et de montage

A la suite des épreuves de réception métallurgique habituelles le défonçage d'une roue mi-finie a été obtenu sous 1200 t pour une flèche de 28 mm; belle texture du métal.

Après les essais de survitesse des essieux montés, chaque roue a été, en outre, examinée au magnétoscope à pôles .

Les éléments suivants ont été équilibrés individuellement :

- la roue avec les deux manetons menés,

- la seconde roue avec l'essieu calé,

- chaque anneau de transmission,

- l'arbre creux.

Après calage, l'essieu monté a été équilibré dynamiquement (transmission désaccouplée); les balourds subsistants, ramenés au cercle de roulement, vont de 0 à 80 g. Le faux-rond maximum des roues après chariotage très fin est de 0,05 mm; le voile maximum à la jante est de 0,07.

2) Essais de survitesse à poste fixe.

Une série complète d'essais a été effectuée, soit sur paliers seuls, soit sur chacun des 4 essieux montés avec leur transmission. Le montage utilisait, en fosse, le bâti de transmission du bogie 2 avant son montage dans le bogie. Le palier était entraîné par une grande roue dentée et faisait tourner la roue intermédiaire montée dans le bâti.

Ci-dessous résumé de deux essais ayant donné lieu aux remarques les plus intéressantes :

Essieu 1 complet.

Désaxement : 13 mm.

Lubrification complète à l'huile fluide.

4 marches successives aux vitesses de pointes :

150- 225- 385- 450 km/h Pas d'échauffement des paliers. Très bon état des roulements après essais.

Les rondelles de butée entre anneaux et manetons radiaux sont grippées sur leurs deux faces. Trois silentblocs ont été échauffés sur la tranche voisine des rondelles grippées et ont été remplacés. Le grippage provoqué par la déformation élastique, sous l'action de la force centrifuge, des oreilles de manetons qui absorbe le jeu initial sous la rondelle et y exerce une pression résiduelle; les faces en contact oscillent légèrement quand il y a décentrement.

Essieu 3 complet.

Désaxement: 2 puis 13 mm.

Lubrification des roulements à la graisse. Lubrification des dentures à l'huile épaisse.4 marches successives :

260, désaxement 2.

350, désaxement 2

300, désaxement 13.

390, désaxement 13 (vitesse limitée par la génératrice d'entraînement).

Lors de la 3e marche, examen stroboscopique jusqu’à la vitesse de 250 : aucune anomalie, essieu et transmission tournant sans vibration visible.

Conclusion des essais de survitesse.

1) C'est finalement la graisse Shell Alvania EP2 qui a été retenue pour la lubrification des paliers d'engrenages;

2) Les roues (jante et face externe du moyeu) ainsi que les bras de maneton ont été examinés au magnétoscope après essais.

3) Le grippage de rondelles qui se produit aux grands décentrements et aux grandes vitesses est sans incidence fonctionnelle pour des essais limités, et il n'apparut pas utile d'y remédier par augmentation de jeu.

Les rondelles ont toutefois été graissées au bisulfure de molybdène.

D'après document D.E.T.E. 1955-742

Retour page d'accueil Retour page d'accueil |

Compte rendu 2ème partie  |