|

La traction électrique en courant monophasé à fréquence industrielle (25 kV - 50 Hz) a constitué un domaine d'application très étendu

pour les convertisseurs d'énergie monophasé-continu et tout particulièrement pour les redresseurs. Il suffit, pour s'en rendre compte,

d'indiquer que, à l'heure actuelle, sur un total de 1155 locomotives et automotrices en service ou en cours de livraison, 1090 sont équipées

de convertisseurs d'énergie monophasé continu, parmi lesquelles on peut compter 966 engins à redresseurs, soit 84 % du nombre total de

locomotives et automotrices.

Sur près de 100 locomotives, ce convertisseur fonctionne non seulement en redresseur pour la marche en traction, mais également en onduleur pour

la marche en freinage par récupération.

Au moment où fut décidée l'électrification en courant alternatif 25 kV - 50Hz, seul le redresseur à vapeur de mercure scellé (ignitron

et excitron) pouvait être utilisé. C'est lui qui a permis le remarquable essor de la locomotive à redresseurs et on doit reconnaître son

excellent comportement malgré les conditions très dures de fonctionnement.

Il est intéressant de citer, à ce propos, que les statistiques de réparations montrent que la durée moyenne de vis d'un ignitron est

de l'ordre de 10 ans. Pour les ignitrons de gros calibre, la durée de vie moyenne s'établit même à une valeur nettement plus élevée :

environ 20 ans.

Malheureusement, pour qu'il puisse fonctionner correctement, le redresseur à vapeur de mercure doit être accompagné de son système de

climatisation ce qui complique notablement les installations.

Il était donc naturel que l'on profitât de l'apparition des diodes silicium pour simplifier les engins moteurs. Les premières applications

d'essai remontent à 1958 sur l'automotrice de Savoie Z 6004 (ex 9055), à 1959 sur la locomotive BB 20103 et temoignent d'une extrême prudence.

Indiquons par exemple, qu'à cette époque la locomotive BB 20103 de 3950 kW ne comportait pas moins de 896 diodes de caractéristiques

suivantes :

- Tension inverse de crête : 800 volts

|

|

L'application de diodes silicium s'est ensuite poursuivie de façon systématique, soit de construction, soit en remplacement

d'&quipements à vapeur de mercure, la locomotive à redresseurs conservant lea autres équipements traditionnels (appareillage de réglage

de tension, etc.). Le nombre des composants des équipements redresseurs a cependant diminué considérablement avec l'évolution des

caractéristiques en tension et en courant, caractéristiques qui sont passés de

- 800 à 2800 volts en tension,

|

- et de 200 à 600 ampères en courant.

|

|

Au total, dans les circuits de traction, près de 80000 diodes silicium sont en service sur les locomotives et automotrices de la

S.N.C.F. avec un taux d'avarie extrêmement faible s'établissant aux environs de 2,4 au million de km parcourus.

Ces avaries sont d'ailleurs

détectées au cours de la visite annuelle des ensembles redresseurs.

Si comme on vient de le voir, l'apparition de diodes silicium a permis, par des substitutions d'équipement, de simplifier notablement

l'entretien, l'avenement du thyristor change, par contre, la physionomie de la locomotive en apportant des solutions purement statiques

aux problème jusque là résolus par des moyens électromécanique.

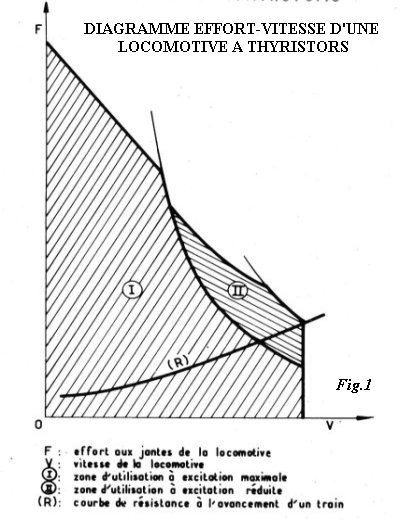

Un engin moteur a pour vocation de mettre en vitesse et remorquer un convoi dont la courbe de résistance à l'avancement (R) se situe,

par exemple, comme indiqué sur la figure 1. On a fait également apparaître sur cette figure, dans le cas de moteurs de traction à

courant continu à excitation série, l'enveloppe des caractéristiques effort/vitesse de l'engin moteur, les points de fonctionnement de

la zone (I) étant obtenus par réglage de tension, les points de la zone (II) étant obtenus par le réglage de champ, par shuntage des

inducteurs, suivant une expression courante en traction électrique.

Par ailleurs, il est intéressant, pour éviter les fatigues thermiques des roues motrices, de substituer, dans toute la mesure du

possible, le freinage électrique au classique frein à sabots.

Ce sont ces trois fonctions :

- réglage de la tension

- réglage du champ inducteur

- freinage électrique

qui doivent être remplies par les applications du thyristor en traction, tant en courant monophasé qu'en courant continu.

|

|

II - LES APPLICATIONS DES THYRISTORS EN TRACTION ELECTRIQUE

A) en courant monophasé

Le réglage de tension

Deux procédés sont offerts pour assurer le réglage de la tension redressée à partir de la tension fixe du transformateur principal.

Il s'agit :

a) soit du réglage de tension par pont mixte

b) soit du réglage de tension par pont complet

a) Réglage de la tension par pont mixte

Le schéma de ce montage est donné par la figure 2. On remarque que seuls les bras Th1 et Th2 sont équipés de thyristors. Les deux

autres bras du pont sont équipés de diodes. Ce pont alimente le moteur de traction M par l'intermédiaire d'une self de lissage.

La figure 2 fait également apparaître pour un angle de commande donné les formes que présentent :

- l'intensité délivrée par le transformateur,

- l'intensité dans le moteur de traction

- la tension redressée

Ce schéma présente, pour la traction, l'avantage d'être très économique, car il conduit au nombre minimum de thyristors. Ainsi que l'a

montré la figure 1. ce n'est qu'au début du démarrage, donc avec de faibles angles que l'intensité maximale est atteinte. Il en

découle que du point de vue thermique, thyristors et transformateurs sont peu contraints pendant le démarrage.

Les bras de diodes, par contre, doivent être dimensionnés pour supporter le courant de démarrage.

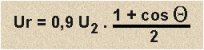

Si on néglige les chutes de tension par commutation, les chutes de tension dans les semi-conducteurs et les chutes ohmiques du

transformateur, la tension redressée s'exprime par la relation :

|

- U2 étant la valeur de la tension efficace secondaire du transformateur

-  étant l'angle d'amorçage des thyristors. étant l'angle d'amorçage des thyristors.

|

La totalité du réglage est obtenue par variation de l'angle d'amorçage de 180° à 0°.

Seul aspect défavorable : le pont mixte ne permet pas de fonctionner en onduleur pour la marche en freinage par récupération.

|

|

Fig.2 : REGLAGE DE TENSION PAR PONT MIXTE

(commande asymétrique) |

Fig.3 : REGLAGE DE TENSION PAR PONT TOTALEMENT COMMANDé

(commande symétrique) |

b) Réglage de la tension par pont complet

Le schéma de ce montage dont les quatre bras du pont sont équipés de thyristors (Th1 à Th4) est donné à la figure 3 sur laquelle apparaît également

pour un angle d'ouverture donné, la forme que présentent :

- l'intensité délivrée par le transformateur,

- l'intensité dans le moteur de traction

- la tension redressée

Dans ce montage, tous les bras de thyristors doivent être dimensionnés pour l'intensité de démarrage. Ce montage est donc nettement plus

coûteux que le montage à pont mixte, mais il présentepar contre, le très grand avantage de pouvoir fonctionner en onduleur et de permettre

ainsi le fonctionnement en freinage par récupération.

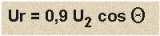

Avec les hypothèses simplificatrices énoncées précédemment, la tension redressée s'exprime par la relation :

|

- U2 étant la valeur de la tension efficace secondaire du transformateur

-  étant l'angle d'amorçage des thyristors. étant l'angle d'amorçage des thyristors.

|

Ainsi, pour la marche en traction, la variation de l'angle d'amorçage de 90° à 0° permet d'obtenir la totalité du réglage de tension.

Remarques relatives aux divers modes de réglage de tension par thyristors

Les deux modes de réglage de tension que nous venons de citer appellent deux remarques importantes en ce qui concerne, d'une part,

la génération des harmoniques de courant, et d'autre part, le facteur de puissance de l'engin de traction.

|

Génération des harmoniques de courant

Les formes de courant que l'on rencontre dans les différents cas de réglage sont, au cours des démarrages, génératrices d'harmoniques de courant,

dont la valeur est supérieure à celle obtenue avec engin de même puissance à redresseurs classiques et commande par graduateur. Il

faut en particulier veiller à respecter une bonne précision dans la symétrie de calage des impulsions d'allumage (à 180°) afin d'éviter

l'apparition d'harmoniques pairs.

Facteur de puissance

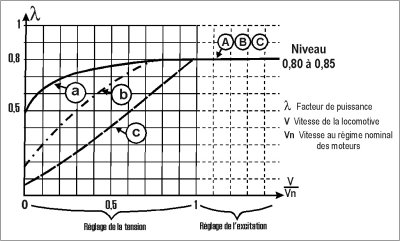

La figure 4 montre les valeurs comparées du facteur de puissance obtenu au cours de la mise en vitesse d'un même engin dans les trois

modes de réglage de tension :

- par graduateur haute tension (coube a),

- par thyristors montés en pont mixte courbe b),

- par thyristors montés en pont complet (courbe c).

|

Fig.4 Facteur de puissance d'une locomotive à redresseurs, fonction de la vitesse

|

On remarque que les modes de réglages de tension par thyristors présentent des valeurs de facteur de puissance inférieures à celles

offertes par le réglage de tension par graduateur.

|

Ainsi, tant en ce qui concerne la génération des harmoniques de courant que la valeur du facteur de puissance, on a intérêt à ne régler

par thyristors que des échelons de puissance réduits. L'artifice couramment employé à cet effet consiste à multiplier le nombre des

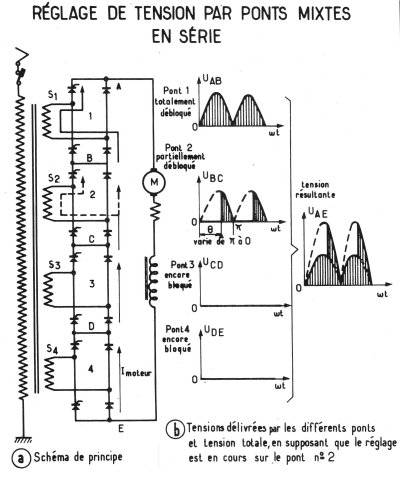

secondaires du transformateur sur lesquels on opère le réglage de tension par thyristors. La figure 5 donne un exemple d'engin moteur

pour lequel le réglage de tension est obtenu par quatre ponts mixtes en série. Cette figure fait également apparaître la forme de la

tension redressée résultante. Le facteur de puissance est alors sensiblement égal à celui que donne le réglage par graduateur.

Si un tel montage offre du point de vue "harmoniques" et "facteur de puissance" des avantages notables, il présente par contre

le défaut de compliquer la construction du transformateur (deux sorties par seconadires), d'autant que pour diverses raisons (protection,

antipatinage, etc.), on est en général conduit à assurer l'indépendance de l'alimentation de chaque moteur de traction.

Aussi, pour éviter une excessive complication de construction du transformateur, nous avons été amenés à adopter, pour les engins

de puissance notable, une disposition de compromis en limitant à 1000 kW environ la puissance de chaque ensemble de réglage

(secondaire et pont thyristors).

Pour les engins de puissance modeste de l'ordre de 800 kW (automotrices par exemple), nous n'avons actuellement envisagé que l'utilisation

d'un seul secondaire.

Nous considérons en effet, que l'on obtient une compensation des harmoniques de courant par les décalages que présentent entre eux les

ponts de réglage de tension d'un même engin ou d'engins différents.

|

Le réglage de champ par thyristors

Le moteur de traction couramment utilisé est du type série, en raison des avantages qu'il présente (caractéristiques de couple au

démarrage, tenue aux variations de tension, robustesse de ses enroulements d'excitation). La seule précaution à prendre pour son utilisation

en courant ondulé consiste généralement à monter aux bornes de l'inducteur, un léger shunt ohmique dérivant seulement 10 % environ de la

composante continue du courant qui traverse l'induit.

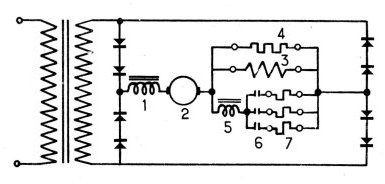

Le moteur série se prête de façon naturelle à un procédé remarquablement simple de réglage de l'excitation. Le schéma du dispositif est

donné à la figure 6.

| REDUCTION DE CHAMP |

|

- Self de lissage

- Induit

- Inducteur

- Résistance de shuntage permanent

- Shunt inductif

- contacteurs

- Résistances de shuntage

- Th1-Th2 : Thyristors de shuntage

|

|

| Fig.6a: Par contacteurs et résistances : shuntage discontinu |

|

Fig.6b: Par thyristors : shuntage continu |

Il suffit de disposer l'inducteur, coté redressé, à une extrémité du pont. Après déblocage complet du pont de réglage de tension, on peut

procéder au réglage d'excitation. A cet effet, l'allumage, à point nommé, des thyristors dits de "shuntage" permet de dériver, à partir

de cet instant, le courant principal de l'inducteur. L'extinction de chaque branche de thyristors de "shuntage" se produit naturellement

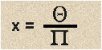

en même temps que la branche de diodes ou thyristors correspondante. Si  est l'angle d'allumage

des thyristors de shuntage, on peut ainsi donner, en toute première approximation, l'experssion suivante du "taux d'excitation" x : est l'angle d'allumage

des thyristors de shuntage, on peut ainsi donner, en toute première approximation, l'experssion suivante du "taux d'excitation" x :

Le freinage par récupération

Le freinage par récupération

Le freinage électrique des engins moteurs permet d'assurer la retenue des convois dans la descente de longues pentes et apporte ainsi

une grande souplesse dans la conduite des trains. Mais son utilisation, pour assurer le freinage d'arrêt de l'engin lui-même est particulièrement

intéressante et devient même indispensable pour des engins appelés à circuler à grande vitesse.

en effet, au cours d'un freinage d'arrêt, il est nécessaire de dissiper, par essieu, sur une distance imposée par la signalisation, une

énergie proportionnelle à la charge de cet essieu et au carré de la vitesse. Ainsi, pour éviter d'importantes contraintes thermiques sur

les roues, est-il indispensable, pour de tels engins, de substituer le freinage électrique au classique freinage par frottement.

Le freinage rhéostatique exige l'installation, à bord de l'engin moteur, d'un volumineux rhéostat. Par contre pour un engin à réglage

de tension par thyristors, l'utilisation du freinage par récupération ne nécessite que fort peu d'équipement supplémentaire.

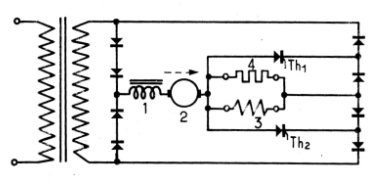

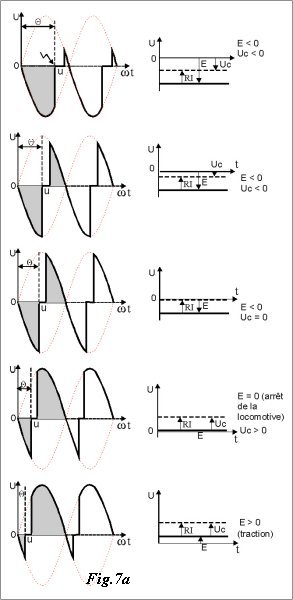

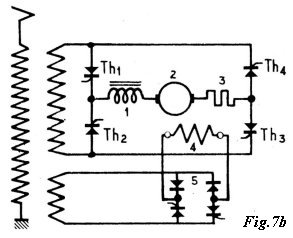

Les figures 7b ci-contre donne le schéma de principe d'un engin à freinage par récupération. L'inducteur du moteur est alors excité

par une source séparée et l'induit est couplé sur un pont complet à thyristors par l'intermédiaire de la self de lissage et d'une

résistance de faible valeur dite résistance de stabilisation.

La figure 7a montre quelle est, depuis la vitesse maximum jusqu'à l'arrêt, l'évolution de la forme de la tension redressée

et celle de la f.e.m. du moteur, pour une intensité constante dans l'induit (RI = constante).

|

|

ANGLE D'AMORCAGE DES THYRISTORS |

| u |

ANGLE DE COMMUTATION |

| Uc |

TENSION MOYENNE DELIVREE PAR L'ONDULEUR |

| E |

f.e.m. DU MOTEUR (UTILISé EN GENERATRICE) |

| RI |

CHUTES OHMIQUES ET EQUIVALENTES |

|

|

|

| Th1-Th4 |

PONT ONDULEUR |

| 1 |

SELF DE LISSAGE |

| 2 |

INDUIT |

| 3 |

RESISTANCES DE STABILISATION |

| 4 |

INDUCTEURS |

| 5 |

PONT D'EXCITATION |

|

Il est intéressant de noter qu'avec un tel système de freinage, l'effort reste constant jusqu'à l'arrêt complet (flux inducteur

constant, intensité d'induit constante). Si on ne coupe pas les circuits, l'engin repart en sens inverse (dernière ligne des diagrammes).

L'antipatinage

|

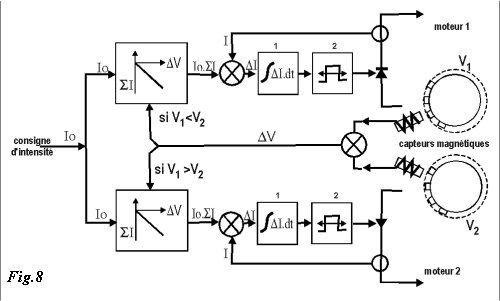

La commande individuelle des moteurs de traction par ensembles thyristors permet de réaliser de façon statique un antipatinage

sélectif extrêmement efficace.

La figure 8 donne le schéma de principe du dispositif. La vitesse de chaque essieu moteur est mesurée par un

capteur et la mesure de l'écart de vitesse delta V est introduite en correction sur l'affiche d'intensité du moteur qui patine. Ainsi la réduction

du couple moteur sur cet essieu est d'autant plus importante que le patinage est violent. L'effort moteur se trouve ainsi réduit sue les

seuls essieux qui patinent et encore, cette réduction dépend-elle de l'importance du patinage de l'essieu.

De récents essais nous ont montré que ce dispositif d'antipatinage à action continue permettait une correction automatique de

l'affiche d'intensité qui s'adapte ainsi à la limite d'adhérence pour obtenir, en définitive, un très léger glissement de la roue par

rapport au rail (de l'ordre de 1 à 2 km/h pour des vitesse de 100 km/h).

Par rapport au système traditionnel consistant à faire régresser le graduateur de réglage de tension jusqu'à cessation du patinage avec,

pour conséquence, une diminution notable d'effort moteur, c'est un avantage très important qu'apporte l'utilisation de thyristors dans

la fonction d'antipatinage.

|

|

La protection ultra-rapide

|

|

|

La présence de thyristors permet d'assurer, au moins dans la marche "Traction", une protection ultra-rapide de la locomotive.

Si on se reporte au schéma général de traction, on constate que le secondaire alimentant le pont complet voit toujours la totalité

du courant absorbé par le moteur correspondant. Ce courant peut ainsi être mesuré avec une approximation suffisante par un transformateur

d'intensité inséré dans l'alimentation du pont complet et la protection est obtenu par le dispositif schématisé à la figure 47.

Le pont redresseur met toutes les alternances issues du transformateur d'intensité TI, dans le même sens (positif). Le potentiomètre P,

associé au condensateur C génère une tension de référence proportionnelle au courant moteur. Cette tension de référence est à évolution lente.

Par la diode D, les alternances de l'image du courant moteur sont transmises à l'émetteur du transistor T. Lorsque une seule alternance

plus les seuils émetteur-base et diode, dépasse la valeur fixée par le potentiomètre, le transistor entre en conduction, déclenchant

le thyristor. Ce thyristor étant alimenté en courant continu, reste conducteur tant que l'on n'agit pas sur le bouton de réarmement BP.

Le déblocage de ce thyristor assure la mise sous tension et l'auto-maintient du relais R à contacts à lames souples sous ampoule de

verre (ILS).

|

|